مقدمه: آشنایی با دستگاه خاموت زن صنعتی

دستگاه خاموت زن صنعتی یکی از مهمترین ماشینآلات در صنعت ساخت و ساز است که با افزایش سرعت، دقت و کیفیت تولید خاموت، تحولی عظیم در این صنعت ایجاد کرده است. در این مقاله جامع، قصد داریم شما را با تمام جنبههای این دستگاه کاربردی آشنا کنیم.

گروه صنعتی ماشین سازی آپادانا، به عنوان یکی از پیشگامان تولید دستگاههای خاموت زن صنعتی در ایران، همواره در تلاش بوده تا با بهرهگیری از فناوریهای روز دنیا، محصولاتی با کیفیت و مطابق با استانداردهای بینالمللی تولید کند.

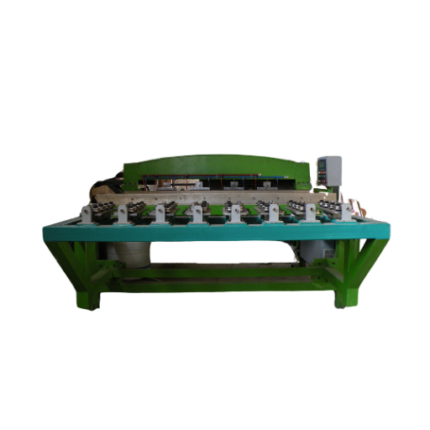

دستگاه خاموت زن صنعتی چیست و چگونه کار میکند؟

دستگاه خاموت زن صنعتی، ماشینی است که برای خم کردن و شکل دادن میلگردهای فولادی به منظور تولید خاموت (استیرپ) طراحی شده است. خاموتها عناصر فلزی هستند که به شکل مربع، مستطیل، دایره یا چندضلعی خم میشوند و برای تقویت و نگهداری میلگردهای اصلی در سازههای بتنی استفاده میشوند.

مکانیزم عملکرد دستگاه خاموت زن

دستگاه خاموت زن صنعتی معمولاً از چندین بخش اصلی تشکیل شده است:

- سیستم تغذیه میلگرد: این بخش وظیفه هدایت میلگرد به داخل دستگاه را بر عهده دارد.

- سیستم اندازهگیری: با استفاده از سنسورها یا مکانیزمهای مکانیکی، طول دقیق میلگرد مورد نیاز را اندازهگیری میکند.

- سیستم برش: میلگرد را در اندازه مورد نیاز برش میدهد.

- سیستم خمکن: میلگرد را در زوایای مشخص خم کرده و شکل نهایی خاموت را ایجاد میکند.

- واحد کنترل: تمام فرآیندها را هماهنگ کرده و تنظیمات لازم برای تولید خاموت با ابعاد و زوایای مختلف را فراهم میکند.

فرآیند تولید خاموت در دستگاههای خاموت زن صنعتی به صورت اتوماتیک یا نیمهاتوماتیک انجام میشود. ابتدا میلگرد از طریق سیستم تغذیه وارد دستگاه میشود، سپس در اندازه مورد نیاز برش خورده و در نهایت توسط سیستم خمکن در زوایای مشخص خم میشود تا شکل نهایی خاموت ایجاد شود.

انواع دستگاههای خاموت زن صنعتی

دستگاههای خاموت زن صنعتی در انواع مختلفی طراحی و تولید میشوند که هر کدام برای کاربردهای خاصی مناسب هستند. در ادامه به معرفی انواع اصلی این دستگاهها میپردازیم:

1. دستگاه خاموت زن دستی (نیمهاتوماتیک)

این نوع دستگاهها نیازمند دخالت اپراتور در بخشی از فرآیند تولید هستند. معمولاً در این دستگاهها، اپراتور باید میلگرد را به دستگاه تغذیه کند و برخی تنظیمات را به صورت دستی انجام دهد. دستگاههای خاموت زن دستی برای کارگاههای کوچک و پروژههای با حجم تولید پایین مناسب هستند.

2. دستگاه خاموت زن تمام اتوماتیک

در این دستگاهها، تمام مراحل تولید خاموت از تغذیه میلگرد تا خمکاری و برش به صورت اتوماتیک انجام میشود. دستگاههای خاموت زن تمام اتوماتیک دارای سرعت و دقت بالایی هستند و برای پروژههای بزرگ و تولید انبوه مناسب میباشند. این دستگاهها معمولاً مجهز به سیستمهای کنترل دیجیتال پیشرفته هستند که امکان برنامهریزی برای تولید خاموت با ابعاد و اشکال مختلف را فراهم میکنند.

3. دستگاه خاموت زن CNC

پیشرفتهترین نوع دستگاههای خاموت زن، دستگاههای مجهز به سیستم کنترل عددی کامپیوتری (CNC) هستند. این دستگاهها با دقت بسیار بالا کار میکنند و قابلیت تولید خاموت با اشکال پیچیده و غیرمعمول را دارند. دستگاههای خاموت زن CNC معمولاً دارای رابط کاربری گرافیکی هستند که امکان طراحی و برنامهریزی آسان را برای اپراتور فراهم میکنند.

4. دستگاه خاموت زن دوبل

این دستگاهها قابلیت تولید همزمان دو خاموت را دارند و برای افزایش بهرهوری در پروژههای بزرگ طراحی شدهاند. دستگاههای خاموت زن دوبل معمولاً دارای دو سیستم خمکن مستقل هستند که میتوانند به صورت همزمان یا مستقل کار کنند.

5. دستگاه خاموت زن سیار

این دستگاهها برای استفاده در محل پروژه طراحی شدهاند و قابلیت جابجایی آسان را دارند. دستگاههای خاموت زن سیار معمولاً کوچکتر و سبکتر از انواع ثابت هستند و برای پروژههایی مناسب هستند که امکان حمل و نقل خاموت از کارگاه به محل پروژه محدود است.

اجزای اصلی دستگاه خاموت زن

برای درک بهتر عملکرد دستگاه خاموت زن صنعتی، آشنایی با اجزای اصلی آن ضروری است. در ادامه به معرفی مهمترین بخشهای یک دستگاه خاموت زن استاندارد میپردازیم:

1. شاسی و بدنه

شاسی و بدنه دستگاه خاموت زن معمولاً از فولاد سنگین و مقاوم ساخته میشود تا بتواند فشارهای ناشی از خمکاری میلگردها را تحمل کند. طراحی مستحکم شاسی باعث کاهش ارتعاشات و افزایش دقت دستگاه میشود.

2. سیستم تغذیه میلگرد

این سیستم وظیفه هدایت میلگرد به داخل دستگاه را بر عهده دارد. در دستگاههای پیشرفته، سیستم تغذیه به صورت اتوماتیک عمل میکند و میتواند میلگردهای با قطرهای مختلف را پشتیبانی کند. برخی دستگاهها مجهز به سیستم تغذیه رول هستند که امکان استفاده از میلگردهای کلافی را فراهم میکند.

3. سیستم اندازهگیری و کنترل طول

این سیستم با استفاده از سنسورها یا مکانیزمهای مکانیکی، طول دقیق میلگرد مورد نیاز را اندازهگیری میکند. در دستگاههای پیشرفته، سیستم اندازهگیری دیجیتال با دقت میلیمتری کار میکند و امکان تنظیم دقیق طول میلگرد را فراهم میکند.

4. سیستم برش

سیستم برش وظیفه برش میلگرد در اندازه مورد نیاز را بر عهده دارد. این سیستم معمولاً از تیغههای مقاوم و با دوام ساخته شده است که قابلیت برش میلگردهای با قطرهای مختلف را دارند. در دستگاههای پیشرفته، سیستم برش به صورت هیدرولیک یا پنوماتیک عمل میکند.

5. سیستم خمکن

قلب دستگاه خاموت زن، سیستم خمکن آن است که وظیفه خم کردن میلگرد در زوایای مشخص را بر عهده دارد. این سیستم معمولاً از یک محور مرکزی و چندین پین خمکن تشکیل شده است که با حرکت دورانی، میلگرد را در زوایای مختلف خم میکنند. در دستگاههای پیشرفته، سیستم خمکن قابلیت تنظیم زاویه خم را دارد.

6. واحد کنترل

واحد کنترل، مغز دستگاه خاموت زن است که تمام فرآیندها را هماهنگ میکند. در دستگاههای پیشرفته، واحد کنترل به صورت دیجیتال و با استفاده از PLC یا کامپیوتر عمل میکند و امکان برنامهریزی برای تولید خاموت با ابعاد و اشکال مختلف را فراهم میکند. رابط کاربری گرافیکی در این دستگاهها، کار با دستگاه را بسیار آسان میکند.

7. سیستم هیدرولیک یا پنوماتیک

اکثر دستگاههای خاموت زن صنعتی از سیستمهای هیدرولیک یا پنوماتیک برای تأمین نیروی لازم برای برش و خمکاری میلگردها استفاده میکنند. این سیستمها شامل پمپ، شیرها، سیلندرها و مخزن روغن یا هوا هستند.

8. سیستم ایمنی

دستگاههای خاموت زن مدرن مجهز به سیستمهای ایمنی پیشرفته هستند که از اپراتور و دستگاه در برابر آسیبهای احتمالی محافظت میکنند. این سیستمها شامل سنسورهای حرکتی، کلیدهای اضطراری، حفاظهای فیزیکی و سیستمهای قفل ایمنی هستند.

مزایای استفاده از دستگاه خاموت زن صنعتی

استفاده از دستگاه خاموت زن صنعتی مزایای متعددی نسبت به روشهای سنتی تولید خاموت دارد. در ادامه به مهمترین مزایای این دستگاهها میپردازیم:

1. افزایش سرعت تولید

یکی از مهمترین مزایای دستگاه خاموت زن صنعتی، افزایش چشمگیر سرعت تولید خاموت است. یک دستگاه خاموت زن صنعتی میتواند در هر ساعت صدها یا حتی هزاران خاموت تولید کند، در حالی که در روش دستی، یک کارگر ماهر در بهترین حالت میتواند چند ده خاموت در ساعت تولید کند. این افزایش سرعت باعث کاهش زمان اجرای پروژههای ساختمانی و افزایش بهرهوری میشود.

2. افزایش دقت و کیفیت

دستگاههای خاموت زن صنعتی با دقت بالایی کار میکنند و خاموتهایی با ابعاد و زوایای دقیق تولید میکنند. این دقت باعث افزایش کیفیت سازههای بتنی و مطابقت آنها با استانداردهای مهندسی میشود. در روش دستی، دقت تولید خاموت به مهارت کارگر بستگی دارد و همواره احتمال خطا وجود دارد.

3. کاهش هزینههای نیروی انسانی

با استفاده از دستگاه خاموت زن صنعتی، نیاز به نیروی انسانی برای تولید خاموت به شدت کاهش مییابد. یک دستگاه خاموت زن میتواند جایگزین چندین کارگر شود و هزینههای دستمزد را به میزان قابل توجهی کاهش دهد. علاوه بر این، با کاهش نیاز به نیروی انسانی، مشکلات مربوط به کمبود نیروی کار ماهر نیز برطرف میشود.

4. کاهش ضایعات

دستگاههای خاموت زن صنعتی با دقت بالا و برنامهریزی دقیق، میزان ضایعات میلگرد را به حداقل میرسانند. در روش دستی، به دلیل خطاهای انسانی و عدم دقت در اندازهگیری، میزان ضایعات میلگرد بالاتر است. کاهش ضایعات باعث صرفهجویی در مصرف مواد اولیه و کاهش هزینههای تولید میشود.

5. افزایش ایمنی

تولید خاموت به روش دستی میتواند خطرات متعددی برای کارگران به همراه داشته باشد، از جمله آسیبهای ناشی از کار با ابزارهای برش و خمکاری. دستگاههای خاموت زن صنعتی مجهز به سیستمهای ایمنی پیشرفته هستند که خطرات را به حداقل میرسانند و محیط کار ایمنتری را فراهم میکنند.

6. قابلیت تولید اشکال پیچیده

دستگاههای خاموت زن پیشرفته قابلیت تولید خاموت با اشکال پیچیده و غیرمعمول را دارند. این قابلیت در پروژههای خاص که نیاز به خاموتهای با طراحی ویژه دارند، بسیار ارزشمند است. در روش دستی، تولید خاموتهای پیچیده بسیار دشوار و زمانبر است.

7. یکنواختی در تولید

دستگاههای خاموت زن صنعتی خاموتهایی با کیفیت یکسان و استاندارد تولید میکنند. این یکنواختی در کیفیت باعث افزایش اطمینان از استحکام سازههای بتنی میشود. در روش دستی، کیفیت خاموتها ممکن است متغیر باشد و این تغییرات میتواند بر استحکام نهایی سازه تأثیر بگذارد.

کاربردهای دستگاه خاموت زن در صنعت ساخت و ساز

دستگاه خاموت زن صنعتی در بخشهای مختلف صنعت ساخت و ساز کاربرد دارد. در ادامه به مهمترین کاربردهای این دستگاه میپردازیم:

1. ساخت ستونها و تیرهای بتنی

یکی از اصلیترین کاربردهای دستگاه خاموت زن، تولید خاموت برای ستونها و تیرهای بتنی است. خاموتها نقش مهمی در تقویت این اجزای سازهای در برابر نیروهای برشی و جانبی دارند. دستگاه خاموت زن صنعتی میتواند خاموتهایی با ابعاد و فواصل دقیق برای ستونها و تیرها تولید کند.

2. تولید قطعات پیشساخته بتنی

در کارخانههای تولید قطعات پیشساخته بتنی، دستگاه خاموت زن صنعتی برای تولید خاموتهای مورد نیاز در قطعات مختلف استفاده میشود. این قطعات شامل تیرها، ستونها، دیوارها، دالها و سایر اجزای سازهای میشوند.

3. اجرای پروژههای عمرانی بزرگ

در پروژههای عمرانی بزرگ مانند پلها، تونلها، سدها و برجها، نیاز به حجم زیادی از خاموت با ابعاد و اشکال مختلف وجود دارد. دستگاه خاموت زن صنعتی میتواند این نیاز را با سرعت و دقت بالا برآورده کند.

4. ساخت فونداسیونهای صنعتی

فونداسیونهای صنعتی که برای تحمل بارهای سنگین طراحی میشوند، نیاز به تقویت ویژه با استفاده از خاموتهای متراکم دارند. دستگاه خاموت زن صنعتی میتواند خاموتهای مورد نیاز برای این فونداسیونها را با دقت و سرعت بالا تولید کند.

5. مقاومسازی سازههای موجود

در پروژههای مقاومسازی ساختمانهای موجود در برابر زلزله، از خاموتهای ویژه برای تقویت اجزای سازهای استفاده میشود. دستگاه خاموت زن صنعتی میتواند خاموتهای مورد نیاز برای این پروژهها را با ابعاد و مشخصات دقیق تولید کند.

6. ساخت سازههای بتنی خاص

در برخی پروژهها مانند نیروگاهها، پالایشگاهها و سازههای دریایی، نیاز به خاموتهای با طراحی خاص و مقاومت بالا وجود دارد. دستگاههای خاموت زن پیشرفته قابلیت تولید این نوع خاموتهای خاص را دارند.

فاکتورهای مهم در انتخاب دستگاه خاموت زن مناسب

انتخاب دستگاه خاموت زن مناسب برای نیازهای خاص هر پروژه یا کارگاه، نیازمند توجه به فاکتورهای متعددی است. در ادامه به مهمترین این فاکتورها میپردازیم:

1. ظرفیت تولید

ظرفیت تولید دستگاه خاموت زن باید متناسب با حجم کار مورد نیاز باشد. برای پروژههای کوچک و کارگاههای محلی، دستگاههای با ظرفیت پایینتر مناسب هستند، در حالی که برای پروژههای بزرگ و کارخانههای تولیدی، دستگاههای با ظرفیت بالا مورد نیاز است.

2. قطر میلگرد قابل پشتیبانی

دستگاههای خاموت زن برای کار با محدوده خاصی از قطر میلگرد طراحی شدهاند. باید دستگاهی انتخاب شود که قادر به کار با قطرهای میلگرد مورد نیاز در پروژه باشد. برخی دستگاهها محدوده وسیعی از قطرها را پشتیبانی میکنند، در حالی که برخی دیگر برای محدوده خاصی بهینه شدهاند.

3. نوع و کیفیت سیستم کنترل

سیستم کنترل دستگاه خاموت زن نقش مهمی در دقت، سرعت و سهولت استفاده از دستگاه دارد. دستگاههای با سیستم کنترل دیجیتال و رابط کاربری گرافیکی، کار با دستگاه را آسانتر میکنند و امکان برنامهریزی دقیقتر را فراهم میکنند.

4. انعطافپذیری در تولید اشکال مختلف

برخی پروژهها نیاز به خاموتهای با اشکال خاص و غیرمعمول دارند. دستگاه انتخابی باید قابلیت تولید اشکال مورد نیاز را داشته باشد. دستگاههای پیشرفتهتر معمولاً انعطافپذیری بیشتری در تولید اشکال مختلف دارند.

5. مصرف انرژی و هزینههای عملیاتی

مصرف انرژی و سایر هزینههای عملیاتی دستگاه خاموت زن باید در انتخاب دستگاه مناسب در نظر گرفته شود. دستگاههای با طراحی بهینه، مصرف انرژی کمتری دارند و هزینههای عملیاتی آنها پایینتر است.

6. قابلیت اطمینان و دوام

دستگاه خاموت زن باید از قابلیت اطمینان بالایی برخوردار باشد و در شرایط سخت کاری نیز به خوبی عمل کند. استفاده از مواد و قطعات با کیفیت در ساخت دستگاه، دوام و طول عمر آن را افزایش میدهد.

7. پشتیبانی فنی و خدمات پس از فروش

دسترسی به خدمات پشتیبانی فنی و قطعات یدکی، یکی از فاکتورهای مهم در انتخاب دستگاه خاموت زن است. تولیدکنندگان معتبر معمولاً خدمات پس از فروش مناسبی ارائه میدهند که شامل آموزش، تعمیرات و تأمین قطعات یدکی میشود.

8. قیمت و هزینههای اولیه

قیمت دستگاه خاموت زن باید متناسب با بودجه و نیازهای پروژه باشد. البته باید توجه داشت که قیمت پایینتر لزوماً به معنای ارزش بیشتر نیست و باید به سایر فاکتورها مانند کیفیت، دوام و خدمات پس از فروش نیز توجه شود.

افزایش بهرهوری با دستگاه خاموت زن صنعتی

استفاده از دستگاه خاموت زن صنعتی میتواند بهرهوری را در پروژههای ساختمانی به میزان قابل توجهی افزایش دهد. در ادامه به راههایی میپردازیم که این دستگاهها میتوانند به افزایش بهرهوری کمک کنند:

1. کاهش زمان تولید

دستگاه خاموت زن صنعتی میتواند در مدت زمان کوتاهی حجم زیادی از خاموت تولید کند. این کاهش زمان تولید باعث تسریع در اجرای پروژههای ساختمانی و کاهش زمان تکمیل آنها میشود.

2. بهینهسازی استفاده از نیروی انسانی

با استفاده از دستگاه خاموت زن صنعتی، نیروی انسانی کمتری برای تولید خاموت مورد نیاز است و کارگران میتوانند به سایر بخشهای پروژه اختصاص یابند. این بهینهسازی استفاده از نیروی انسانی باعث افزایش بهرهوری کلی پروژه میشود.

3. کاهش خطاها و دوبارهکاریها

دستگاه خاموت زن صنعتی با دقت بالا کار میکند و خاموتهایی با کیفیت یکسان و استاندارد تولید میکند. این دقت باعث کاهش خطاها و دوبارهکاریها میشود و زمان و هزینههای اضافی را کاهش میدهد.

4. امکان تولید شبانهروزی

دستگاههای خاموت زن صنعتی میتوانند به صورت شبانهروزی و بدون خستگی کار کنند. این قابلیت در پروژههای با زمانبندی فشرده بسیار ارزشمند است و میتواند به تکمیل به موقع پروژه کمک کند.

5. برنامهریزی دقیق تولید

با استفاده از دستگاه خاموت زن صنعتی، میتوان برنامهریزی دقیقی برای تولید خاموت انجام داد و از تولید بیش از حد یا کمتر از نیاز جلوگیری کرد. این برنامهریزی دقیق باعث بهینهسازی استفاده از منابع و افزایش بهرهوری میشود.

6. یکپارچهسازی با سایر فرآیندهای تولید

دستگاههای خاموت زن پیشرفته میتوانند با سایر فرآیندهای تولید در کارخانه یکپارچه شوند و جریان کار را بهینهسازی کنند. این یکپارچهسازی باعث کاهش زمان انتظار و افزایش بهرهوری کلی خط تولید میشود.

نگهداری و سرویس دستگاه خاموت زن

برای اطمینان از عملکرد بهینه و طول عمر بالای دستگاه خاموت زن صنعتی، نگهداری و سرویس منظم آن ضروری است. در ادامه به مهمترین نکات در زمینه نگهداری و سرویس این دستگاهها میپردازیم:

1. روغنکاری منظم قطعات متحرک

قطعات متحرک دستگاه خاموت زن مانند محورها، بلبرینگها و زنجیرها باید به طور منظم روغنکاری شوند. این کار باعث کاهش اصطکاک، کاهش فرسایش و افزایش طول عمر قطعات میشود. روغنکاری باید طبق دستورالعمل سازنده و با استفاده از روغن مناسب انجام شود.

2. بازبینی و تنظیم سیستم هیدرولیک یا پنوماتیک

سیستم هیدرولیک یا پنوماتیک دستگاه خاموت زن باید به طور منظم بازبینی و تنظیم شود. این کار شامل بررسی نشتیها، تعویض فیلترها، بررسی سطح و کیفیت روغن هیدرولیک و تنظیم فشار کاری سیستم است.

3. بررسی و تعویض قطعات فرسوده

قطعات فرسوده مانند تیغههای برش، پینهای خمکن و فکهای نگهدارنده باید به طور منظم بررسی و در صورت نیاز تعویض شوند. استفاده از قطعات فرسوده میتواند باعث کاهش دقت و کیفیت خاموتهای تولیدی شود.

4. تمیز کردن دستگاه

تمیز کردن منظم دستگاه خاموت زن از گرد و غبار، برادههای فلزی و سایر آلودگیها ضروری است. این کار باعث جلوگیری از فرسایش زودرس قطعات و اختلال در عملکرد دستگاه میشود. تمیز کردن باید با استفاده از ابزارهای مناسب و بدون آسیب رساندن به قطعات حساس انجام شود.

5. کالیبراسیون سیستم اندازهگیری

سیستم اندازهگیری دستگاه خاموت زن باید به طور منظم کالیبره شود تا از دقت آن اطمینان حاصل شود. این کار باید توسط افراد متخصص و با استفاده از ابزارهای کالیبراسیون مناسب انجام شود.

6. بررسی و بهروزرسانی نرمافزار کنترل

در دستگاههای خاموت زن پیشرفته که از سیستمهای کنترل کامپیوتری استفاده میکنند، بررسی و بهروزرسانی منظم نرمافزار کنترل ضروری است. این کار میتواند باعث بهبود عملکرد دستگاه و رفع مشکلات احتمالی شود.

7. آموزش مناسب اپراتورها

اپراتورهای دستگاه خاموت زن باید آموزش کافی در زمینه کار با دستگاه و نگهداری روزانه آن ببینند. این آموزش باید شامل نحوه راهاندازی، تنظیم، کار و خاموش کردن ایمن دستگاه باشد.

8. رعایت برنامه زمانبندی سرویس

رعایت برنامه زمانبندی سرویس ارائه شده توسط سازنده دستگاه ضروری است. این برنامه معمولاً شامل سرویسهای روزانه، هفتگی، ماهانه و سالانه است که هر کدام شامل بررسیها و اقدامات خاصی میشوند.

مقایسه روش سنتی و صنعتی تولید خاموت

برای درک بهتر مزایای استفاده از دستگاه خاموت زن صنعتی، مقایسهای بین روش سنتی و صنعتی تولید خاموت انجام میدهیم:

1. سرعت تولید

روش سنتی: در روش سنتی، یک کارگر ماهر میتواند در بهترین حالت 50 تا 100 خاموت در روز تولید کند.

روش صنعتی: یک دستگاه خاموت زن صنعتی میتواند 500 تا 1200 خاموت در ساعت تولید کند، یعنی 4000 تا 9600 خاموت در یک شیفت 8 ساعته.

2. دقت و کیفیت

روش سنتی: دقت تولید خاموت در روش سنتی به مهارت کارگر بستگی دارد و همواره احتمال خطا وجود دارد. ابعاد و زوایای خاموتها ممکن است متغیر باشد.

روش صنعتی: دستگاه خاموت زن صنعتی با دقت میلیمتری کار میکند و خاموتهایی با ابعاد و زوایای دقیق و یکسان تولید میکند.

3. هزینههای نیروی انسانی

روش سنتی: برای تولید حجم بالایی از خاموت، به چندین کارگر ماهر نیاز است که هزینههای دستمزد بالایی را به همراه دارد.

روش صنعتی: یک دستگاه خاموت زن صنعتی میتواند با یک اپراتور کار کند و جایگزین چندین کارگر شود، که باعث کاهش قابل توجه هزینههای نیروی انسانی میشود.

4. میزان ضایعات

روش سنتی: در روش سنتی، به دلیل خطاهای انسانی و عدم دقت در اندازهگیری، میزان ضایعات میلگرد میتواند تا 15٪ یا بیشتر باشد.

روش صنعتی: دستگاه خاموت زن صنعتی با برنامهریزی دقیق و اندازهگیری دقیق، میزان ضایعات را به کمتر از 5٪ کاهش میدهد.

5. انعطافپذیری در تولید اشکال مختلف

روش سنتی: تولید خاموتهای با اشکال پیچیده در روش سنتی بسیار دشوار و زمانبر است.

روش صنعتی: دستگاههای خاموت زن پیشرفته قابلیت تولید خاموت با اشکال پیچیده و غیرمعمول را دارند.

6. ایمنی

روش سنتی: تولید خاموت به روش دستی میتواند خطرات متعددی برای کارگران به همراه داشته باشد، از جمله آسیبهای ناشی از کار با ابزارهای برش و خمکاری.

روش صنعتی: دستگاههای خاموت زن صنعتی مجهز به سیستمهای ایمنی پیشرفته هستند که خطرات را به حداقل میرسانند.

7. هزینههای عملیاتی

روش سنتی: هزینههای عملیاتی روش سنتی شامل دستمزد کارگران، هزینههای ابزار و ضایعات بالای مواد اولیه است.

روش صنعتی: هزینههای عملیاتی دستگاه خاموت زن صنعتی شامل هزینههای برق، نگهداری و تعمیرات است که در مقایسه با روش سنتی بسیار کمتر است.

با توجه به مقایسه فوق، مشخص است که استفاده از دستگاه خاموت زن صنعتی مزایای قابل توجهی نسبت به روش سنتی دارد و میتواند باعث افزایش بهرهوری، کاهش هزینهها و افزایش کیفیت در تولید خاموت شود.

فناوریهای نوین در دستگاههای خاموت زن

صنعت ماشینسازی در حال پیشرفت مداوم است و دستگاههای خاموت زن نیز از این قاعده مستثنی نیستند. در ادامه به برخی از فناوریهای نوین در دستگاههای خاموت زن میپردازیم:

1. سیستمهای کنترل CNC پیشرفته

دستگاههای خاموت زن مدرن مجهز به سیستمهای کنترل CNC پیشرفته هستند که امکان برنامهریزی دقیق و کنترل تمام پارامترهای تولید را فراهم میکنند. این سیستمها قابلیت ذخیرهسازی صدها برنامه تولید را دارند و میتوانند به سرعت بین برنامههای مختلف جابجا شوند.

2. رابط کاربری گرافیکی لمسی

دستگاههای خاموت زن پیشرفته مجهز به رابط کاربری گرافیکی لمسی هستند که کار با دستگاه را بسیار آسان میکند. این رابطها امکان طراحی و برنامهریزی آسان را برای اپراتور فراهم میکنند و نیاز به دانش فنی پیچیده را کاهش میدهند.

3. سیستمهای بینایی ماشین

برخی از دستگاههای خاموت زن پیشرفته مجهز به سیستمهای بینایی ماشین هستند که میتوانند کیفیت خاموتهای تولیدی را به صورت آنلاین کنترل کنند. این سیستمها میتوانند خاموتهای معیوب را شناسایی کرده و از خط تولید خارج کنند.

4. اتصال به اینترنت اشیاء (IoT)

دستگاههای خاموت زن مدرن میتوانند به اینترنت اشیاء متصل شوند و دادههای عملکردی خود را به سرورهای ابری ارسال کنند. این قابلیت امکان نظارت از راه دور، تشخیص زودهنگام مشکلات و بهینهسازی عملکرد دستگاه را فراهم میکند.

5. سیستمهای هوشمند بهینهسازی مصرف انرژی

برخی از دستگاههای خاموت زن مدرن مجهز به سیستمهای هوشمند بهینهسازی مصرف انرژی هستند که میتوانند مصرف انرژی را بر اساس بار کاری تنظیم کنند. این سیستمها میتوانند مصرف انرژی را تا 30٪ کاهش دهند.

6. سیستمهای تشخیص و پیشگیری از خرابی

دستگاههای خاموت زن پیشرفته مجهز به سیستمهای تشخیص و پیشگیری از خرابی هستند که میتوانند مشکلات احتمالی را قبل از بروز خرابی شناسایی کنند. این سیستمها با نظارت مداوم بر پارامترهای عملکردی دستگاه، میتوانند نیاز به تعمیرات را پیشبینی کرده و از توقف ناگهانی خط تولید جلوگیری کنند.

7. سیستمهای اتوماسیون پیشرفته

دستگاههای خاموت زن مدرن میتوانند با سیستمهای اتوماسیون پیشرفته یکپارچه شوند و بخشی از یک خط تولید کاملاً اتوماتیک باشند. این یکپارچهسازی میتواند شامل سیستمهای تغذیه اتوماتیک میلگرد، سیستمهای بستهبندی اتوماتیک خاموت و سیستمهای حمل و نقل اتوماتیک باشد.

8. فناوریهای سبز و دوستدار محیط زیست

تولیدکنندگان دستگاههای خاموت زن در حال حرکت به سمت فناوریهای سبز و دوستدار محیط زیست هستند. این فناوریها شامل استفاده از موتورهای الکتریکی با راندمان بالا، سیستمهای هیدرولیک با مصرف انرژی پایین و مواد قابل بازیافت در ساخت دستگاهها میشوند.

استانداردهای تولید خاموت در صنعت ساختمان

تولید خاموت باید مطابق با استانداردهای مهندسی و ساختمانی انجام شود تا استحکام و ایمنی سازههای بتنی تضمین شود. در ادامه به مهمترین استانداردها و الزامات در زمینه تولید خاموت میپردازیم:

1. استانداردهای مربوط به مواد اولیه

میلگردهای مورد استفاده برای تولید خاموت باید مطابق با استانداردهای ملی و بینالمللی باشند. در ایران، استاندارد ملی 3132 مشخصات میلگردهای فولادی مورد استفاده در بتن مسلح را تعیین میکند. این میلگردها باید دارای مقاومت کششی، مقاومت تسلیم و انعطافپذیری مناسب باشند.

2. استانداردهای مربوط به ابعاد و شکل خاموت

ابعاد و شکل خاموت باید مطابق با نقشههای سازه و الزامات مبحث نهم مقررات ملی ساختمان ایران باشد. این استانداردها شامل قطر میلگرد، ابعاد داخلی خاموت، زوایای خم و طول قلابها میشوند.

3. استانداردهای مربوط به زوایای خم

زوایای خم در خاموتها باید مطابق با استانداردهای مهندسی باشد. معمولاً زاویه خم در گوشههای خاموت باید 90 درجه و در قلابها 135 درجه باشد. رعایت این زوایا برای عملکرد صحیح خاموت در سازه ضروری است.

4. استانداردهای مربوط به طول همپوشانی

در صورت نیاز به اتصال دو خاموت به یکدیگر، طول همپوشانی باید مطابق با استانداردهای مهندسی باشد. این طول بستگی به قطر میلگرد، مقاومت بتن و نوع اتصال دارد.

5. استانداردهای مربوط به فاصله خاموتها

فاصله بین خاموتها در اجزای سازهای مانند ستونها و تیرها باید مطابق با محاسبات سازهای و الزامات آییننامههای طراحی باشد. این فاصله بستگی به نیروهای وارده، ابعاد مقطع و مقاومت مصالح دارد.

6. استانداردهای مربوط به کنترل کیفیت

کنترل کیفیت خاموتهای تولیدی باید مطابق با استانداردهای مربوطه انجام شود. این کنترلها شامل بررسی ابعاد، زوایا، کیفیت خمها و عدم وجود ترک در محل خمها میشود.

7. استانداردهای مربوط به مقاومت در برابر زلزله

در مناطق زلزلهخیز، خاموتها باید مطابق با الزامات آییننامههای طراحی لرزهای مانند استاندارد 2800 ایران تولید شوند. این الزامات شامل فاصله کمتر خاموتها در نواحی بحرانی، استفاده از قلابهای 135 درجه و تراکم بیشتر خاموتها در ابتدا و انتهای اجزای سازهای میشود.

رعایت این استانداردها در تولید خاموت ضروری است و دستگاههای خاموت زن صنعتی باید قابلیت تولید خاموت مطابق با این استانداردها را داشته باشند. گروه صنعتی ماشین سازی آپادانا با آگاهی از اهمیت این استانداردها، دستگاههای خاموت زنی تولید میکند که قابلیت تولید خاموت مطابق با تمامی استانداردهای ملی و بینالمللی را دارند.

جمعبندی: آینده صنعت تولید خاموت

صنعت تولید خاموت، همگام با پیشرفتهای تکنولوژیکی و تغییرات در صنعت ساخت و ساز، در حال تحول و پیشرفت است. در ادامه به برخی از روندهای آینده در این صنعت میپردازیم:

1. افزایش اتوماسیون و هوشمندسازی

در آینده، دستگاههای خاموت زن با سطح بالاتری از اتوماسیون و هوشمندی طراحی خواهند شد. این دستگاهها میتوانند با حداقل دخالت انسانی کار کنند و حتی قادر به یادگیری و بهینهسازی عملکرد خود بر اساس تجربیات گذشته خواهند بود.

2. یکپارچهسازی با فناوریهای دیجیتال

یکپارچهسازی دستگاههای خاموت زن با فناوریهای دیجیتال مانند مدلسازی اطلاعات ساختمان (BIM) روندی است که در آینده شدت خواهد گرفت. این یکپارچهسازی امکان برنامهریزی دقیق تولید خاموت بر اساس نیازهای واقعی پروژه را فراهم میکند.

3. توسعه مواد و فناوریهای جدید

توسعه مواد جدید برای تقویت بتن مانند میلگردهای کامپوزیتی و الیافهای پلیمری، نیاز به دستگاههای خاموت زن با قابلیتهای جدید را ایجاد خواهد کرد. این دستگاهها باید قادر به کار با مواد جدید و تولید اشکال پیچیدهتر باشند.

4. افزایش بهرهوری انرژی

با توجه به اهمیت روزافزون مسائل زیستمحیطی، دستگاههای خاموت زن آینده با تمرکز بیشتر بر بهرهوری انرژی طراحی خواهند شد. استفاده از موتورهای الکتریکی با راندمان بالا، سیستمهای بازیابی انرژی و طراحی بهینه مکانیکی، مصرف انرژی این دستگاهها را کاهش خواهد داد.

5. سفارشیسازی و انعطافپذیری بیشتر

با پیچیدهتر شدن طراحیهای سازهای و افزایش نیاز به خاموتهای با اشکال خاص، دستگاههای خاموت زن آینده انعطافپذیری بیشتری خواهند داشت و قادر به تولید طیف وسیعتری از اشکال و ابعاد خواهند بود.

6. ادغام فناوریهای پرینت سهبعدی

ادغام فناوریهای پرینت سهبعدی با دستگاههای خاموت زن میتواند امکان تولید سازههای تقویتی پیچیده و سفارشی را فراهم کند. این فناوری میتواند در پروژههای خاص با نیازهای منحصر به فرد مورد استفاده قرار گیرد.

دستگاه خاموت زن صنعتی نقش مهمی در صنعت ساخت و ساز مدرن ایفا میکند و با افزایش سرعت، دقت و کیفیت تولید خاموت، به بهبود کیفیت و ایمنی سازههای بتنی کمک میکند. انتخاب دستگاه خاموت زن مناسب برای نیازهای خاص هر پروژه یا کارگاه، نیازمند توجه به فاکتورهای متعددی است که در این مقاله به آنها پرداختیم.

گروه صنعتی ماشین سازی آپادانا، با تکیه بر سالها تجربه و دانش فنی، دستگاههای خاموت زن با کیفیت و مطابق با استانداردهای بینالمللی تولید میکند که میتوانند نیازهای متنوع مشتریان را برآورده کنند. با توجه به روند رو به رشد صنعت ساختمان و افزایش اهمیت کیفیت و ایمنی سازهها، استفاده از دستگاههای خاموت زن صنعتی پیشرفته یک سرمایهگذاری هوشمندانه برای پیمانکاران، سازندگان و تولیدکنندگان قطعات بتنی است.