فهرست مطالب

معرفی دستگاه تولید میلگرد بستر نردبانی

دستگاه تولید میلگرد بستر نردبانی یکی از ماشینآلات کلیدی در صنعت تولید قطعات بتنی پیشساخته است که برای تولید میلگردهای بستر با الگوی نردبانی (موازی) طراحی شده است. این دستگاه با استفاده از فناوریهای پیشرفته، میلگردهای عرضی را به صورت موازی و عمود بر میلگردهای طولی قرار داده و آنها را به یکدیگر جوش میدهد تا ساختاری شبیه به نردبان ایجاد کند.

میلگرد بستر نردبانی تولید شده توسط این دستگاه، نقش مهمی در تقویت و استحکام سازههای بتنی، به ویژه دیوارهای آجری، تیرچههای سقفی، دیوارهای بلوکی و سایر قطعات پیشساخته دارد. ساختار نردبانی این میلگردها باعث توزیع یکنواخت نیروها و افزایش مقاومت کششی سازه میشود.

دستگاه تولید میلگرد بستر نردبانی با بهرهگیری از سیستمهای اتوماتیک و نیمهاتوماتیک، امکان تولید سریع، دقیق و با کیفیت بالای میلگردهای بستر را فراهم میکند. این دستگاه به دلیل ساختار سادهتر نسبت به دستگاه تولید میلگرد بستر زیگزالی، هزینههای تولید و نگهداری کمتری داشته و برای کارگاههای متوسط و کوچک نیز مقرون به صرفه است.

میلگرد بستر نردبانی چیست؟

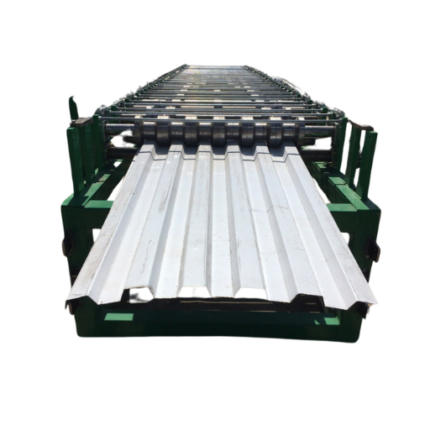

میلگرد بستر نردبانی (Ladder Truss Wire) نوعی میلگرد تقویتی است که از دو یا چند میلگرد طولی موازی و تعدادی میلگرد عرضی موازی و عمود بر میلگردهای طولی تشکیل شده است. میلگردهای عرضی به میلگردهای طولی جوش میشوند و ساختاری شبیه به نردبان ایجاد میکنند که از این رو به میلگرد بستر نردبانی معروف شده است.

ساختار نردبانی این نوع میلگرد بستر، مزایای خاصی نسبت به سایر انواع میلگردهای تقویتی دارد. این ساختار باعث میشود نیروهای وارده به سازه به صورت یکنواخت توزیع شوند و مقاومت کششی سازه افزایش یابد. همچنین، نصب آسان و سریع این نوع میلگرد بستر، باعث کاهش زمان و هزینههای اجرایی میشود.

میلگردهای بستر نردبانی معمولاً در عرضهای استاندارد از ۵۰ تا ۳۰۰ میلیمتر و با فاصلههای مختلف بین میلگردهای طولی تولید میشوند. قطر میلگردهای مورد استفاده نیز متغیر است و معمولاً برای میلگردهای طولی از قطر ۴ تا ۸ میلیمتر و برای میلگردهای عرضی از قطر ۳ تا ۶ میلیمتر استفاده میشود.

این نوع میلگرد بستر به دلیل مقاومت کششی بالا، سادگی تولید، سهولت نصب و هزینه مناسب، در ساخت انواع دیوارهای آجری، دیوارهای بلوکی، تیرچههای سقفی، تقویت ملاتهای بین آجرها و سایر سازههای بتنی کاربرد گستردهای دارد.

مزایای استفاده از دستگاه تولید میلگرد بستر نردبانی

۱. سادگی و سرعت تولید

دستگاه تولید میلگرد بستر نردبانی به دلیل ساختار سادهتر نسبت به دستگاههای مشابه، سرعت تولید بالاتری دارد. این دستگاه میتواند در هر ساعت صدها متر میلگرد بستر نردبانی با کیفیت یکسان و استاندارد تولید کند.

۲. هزینه تولید کمتر

به دلیل ساختار سادهتر و مصرف میلگرد کمتر در الگوی نردبانی نسبت به الگوی زیگزاگی، هزینههای تولید میلگرد بستر نردبانی پایینتر است. این مسئله باعث میشود قیمت تمام شده محصول نهایی کاهش یابد و رقابتپذیری آن در بازار افزایش یابد.

۳. تنوع در تولید

این دستگاه قابلیت تنظیم پارامترهای مختلف تولید، از جمله عرض میلگرد بستر، فاصله میلگردهای طولی، فاصله میلگردهای عرضی و قطر میلگردهای مصرفی را دارد. این انعطافپذیری امکان تولید انواع مختلف میلگرد بستر نردبانی متناسب با نیازهای پروژههای مختلف را فراهم میکند.

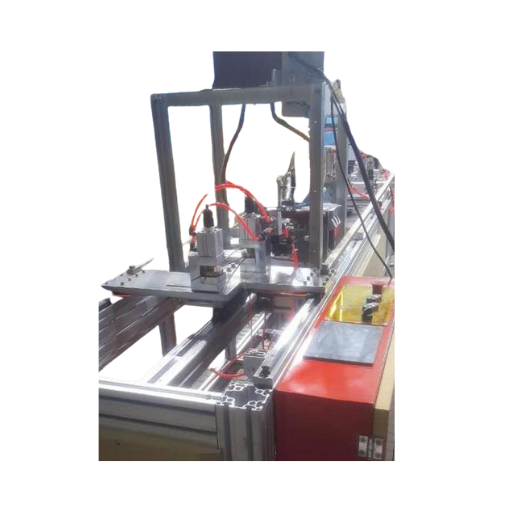

۴. کیفیت بالای جوش

سیستم جوش پیشرفته این دستگاه، اتصالات محکم و یکنواختی بین میلگردهای طولی و عرضی ایجاد میکند. کیفیت بالای جوش باعث افزایش مقاومت و دوام میلگرد بستر نردبانی میشود.

۵. کاهش ضایعات و صرفهجویی در مصرف مواد اولیه

طراحی هوشمندانه دستگاه باعث میشود میزان ضایعات میلگرد به حداقل برسد و از مواد اولیه به بهترین شکل استفاده شود. این مسئله علاوه بر صرفه اقتصادی، از نظر زیستمحیطی نیز حائز اهمیت است.

۶. سهولت در استفاده و نگهداری

دستگاه تولید میلگرد بستر نردبانی به گونهای طراحی شده که کار با آن آسان است و نیاز به تخصص بالایی ندارد. همچنین نگهداری و تعمیرات این دستگاه نسبتاً ساده بوده و هزینههای جانبی کمتری را به تولیدکننده تحمیل میکند.

۷. مناسب برای کارگاههای کوچک و متوسط

به دلیل هزینه اولیه کمتر، فضای مورد نیاز کمتر و سادگی کار با دستگاه، تولید میلگرد بستر نردبانی برای کارگاههای کوچک و متوسط نیز مقرون به صرفه است و میتواند به عنوان یک کسب و کار مستقل یا مکمل سایر فعالیتهای تولیدی در صنعت ساختمان راهاندازی شود.

مشخصات فنی دستگاه تولید میلگرد بستر نردبانی

- نوع میلگرد مصرفی: میلگرد مفتولی (کلافی)

- قطر میلگرد طولی: معمولاً بین ۴ تا ۸ میلیمتر

- قطر میلگرد عرضی: معمولاً بین ۳ تا ۶ میلیمتر

- تعداد میلگردهای طولی: ۲ تا ۶ عدد (قابل تنظیم)

- عرض میلگرد بستر قابل تولید: از ۵۰ تا ۳۰۰ میلیمتر (قابل تنظیم)

- فاصله میلگردهای طولی: قابل تنظیم

- فاصله میلگردهای عرضی: معمولاً بین ۵۰ تا ۳۰۰ میلیمتر (قابل تنظیم)

- سرعت تولید: بسته به مدل دستگاه، از ۱۵ تا ۶۰ متر در دقیقه

- نوع جوش: جوش مقاومتی (نقطهای)

- توان جوش: بین ۱۵ تا ۸۰ کیلووات (بسته به مدل دستگاه)

- سیستم کنترل: PLC یا کنترلهای سادهتر با قابلیت تنظیم پارامترها

- توان مصرفی کل: بین ۲۰ تا ۱۰۰ کیلووات (بسته به مدل دستگاه)

- ابعاد دستگاه: بسته به مدل و ظرفیت، از ۶×۲ متر تا ۱۲×۳ متر

- وزن دستگاه: بین ۲۰۰۰ تا ۸۰۰۰ کیلوگرم

- سیستم تغذیه میلگرد: اتوماتیک یا نیمهاتوماتیک با قابلیت تنظیم سرعت

- سیستم صافکن میلگرد: غلتکی چندمرحلهای

- سیستم برش: هیدرولیک یا مکانیکی با قابلیت تنظیم طول

- قابلیت ذخیره تنظیمات: در مدلهای پیشرفته، بله

- سیستم خنککننده: آبی یا هوایی

- نوع تغذیه میلگرد عرضی: اتوماتیک یا نیمهاتوماتیک

نحوه عملکرد دستگاه تولید میلگرد بستر نردبانی

دستگاه تولید میلگرد بستر نردبانی با یک فرآیند نسبتاً ساده اما دقیق، میلگردهای مفتولی را به میلگرد بستر نردبانی تبدیل میکند. مراحل اصلی عملکرد این دستگاه به شرح زیر است:

۱. تغذیه میلگردهای طولی

در ابتدای خط تولید، میلگردهای طولی از کلافهای میلگرد باز میشوند و پس از عبور از سیستم صافکن، به صورت موازی و با فاصله مشخص وارد دستگاه میشوند.

۲. تغذیه میلگردهای عرضی

میلگردهای عرضی نیز از کلافهای جداگانه باز شده و پس از عبور از سیستم صافکن، به صورت تکی و با فاصله مشخص، عمود بر میلگردهای طولی قرار میگیرند.

۳. برش میلگردهای عرضی

میلگردهای عرضی پس از قرار گرفتن در موقعیت مناسب، توسط سیستم برش به اندازه عرض میلگرد بستر (با احتساب طول لازم برای جوش) برش داده میشوند.

۴. جوش نقطهای

در نقاط تقاطع میلگردهای عرضی با میلگردهای طولی، سیستم جوش مقاومتی (نقطهای) عمل میکند و اتصال محکمی بین آنها ایجاد میکند. این جوشها باید از استحکام کافی برخوردار باشند تا در برابر نیروهای وارده مقاومت کنند.

۵. خنکسازی

پس از جوش، میلگرد بستر از سیستم خنککننده عبور میکند تا دمای آن کاهش یابد و جوشها تثبیت شوند.

۶. حرکت و تکرار فرآیند

پس از جوش هر میلگرد عرضی، میلگردهای طولی به اندازه فاصله تعیین شده بین میلگردهای عرضی حرکت میکنند و فرآیند تغذیه، برش و جوش میلگرد عرضی بعدی تکرار میشود.

۷. برش به طول مشخص

میلگرد بستر نردبانی تولید شده به صورت پیوسته، پس از رسیدن به طول مورد نظر، توسط سیستم برش انتهایی، برش داده میشود.

۸. کنترل کیفیت

در انتهای خط تولید، سیستم کنترل کیفیت (که میتواند به صورت چشمی یا اتوماتیک باشد)، میلگردهای بستر تولید شده را از نظر ابعاد، کیفیت جوش و سایر پارامترها بررسی میکند.

۹. خروجی و بستهبندی

میلگردهای بستر نردبانی تولید شده پس از تأیید کیفیت، به قسمت خروجی منتقل شده و آماده بستهبندی و ارسال میشوند.

در مدلهای سادهتر دستگاه، برخی از این مراحل ممکن است به صورت نیمهاتوماتیک یا حتی دستی انجام شود، اما در مدلهای پیشرفته، تمامی این مراحل به صورت کاملاً اتوماتیک و با کنترل دقیق انجام میشوند.

کاربردهای میلگرد بستر نردبانی در صنعت ساختمان

۱. تقویت دیوارهای آجری

یکی از مهمترین کاربردهای میلگرد بستر نردبانی، تقویت دیوارهای آجری است. این میلگردها در بین ردیفهای آجر قرار میگیرند و باعث افزایش مقاومت دیوار در برابر نیروهای جانبی، از جمله زلزله میشوند.

۲. تقویت دیوارهای بلوکی

در دیوارهای بلوکی (سیمانی، سفالی یا سبک)، میلگرد بستر نردبانی برای اتصال بلوکها به یکدیگر و افزایش یکپارچگی و مقاومت دیوار استفاده میشود.

۳. ساخت تیرچههای سقفی

در ساخت تیرچههای بتنی پیشساخته، میلگرد بستر نردبانی به عنوان خرپای تیرچه استفاده میشود. این میلگردها مقاومت خمشی و کششی تیرچه را افزایش میدهند.

۴. تقویت ملاتهای بین آجرها

قرار دادن میلگرد بستر نردبانی در ملات بین آجرها باعث افزایش پیوستگی و مقاومت برشی دیوار میشود.

۵. ساخت پانلهای پیشساخته سبک

در ساخت پانلهای پیشساخته سبک، از میلگرد بستر نردبانی به عنوان اسکلت داخلی پانل استفاده میشود. این میلگردها استحکام لازم را به پانلهای سبک میدهند.

۶. تقویت اتصالات در سازههای بنایی

در محل اتصال دیوارها به یکدیگر یا اتصال دیوار به سقف، از میلگرد بستر نردبانی برای تقویت اتصال و جلوگیری از ترکخوردگی استفاده میشود.

۷. بهسازی و مقاومسازی ساختمانهای قدیمی

در بهسازی و مقاومسازی ساختمانهای قدیمی، میلگرد بستر نردبانی میتواند برای تقویت دیوارها و اتصالات موجود استفاده شود.

۸. کاربرد در نماسازی

در نماسازی با آجر یا سنگ، میلگرد بستر نردبانی برای اتصال نما به سازه اصلی و افزایش پایداری نما استفاده میشود.

مقایسه میلگرد بستر نردبانی با میلگرد بستر زیگزالی

میلگرد بستر نردبانی و میلگرد بستر زیگزالی دو نوع متداول از میلگردهای بستر هستند که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

| ویژگی | میلگرد بستر نردبانی | میلگرد بستر زیگزالی |

|---|---|---|

| شکل هندسی | میلگرد عرضی به شکل خطوط مستقیم و موازی | میلگرد عرضی به شکل زیگزاگ |

| مقاومت برشی | کمتر | بالاتر (به دلیل شکل زیگزاگی) |

| مقاومت کششی | بالا | متوسط تا بالا |

| سادگی تولید | بیشتر | کمتر (پیچیدگی بیشتر) |

| هزینه تولید | کمتر | بیشتر |

| میزان مصرف میلگرد | کمتر | بیشتر (به دلیل مسیر زیگزاگی) |

| کاربرد اصلی | تیرچههای سقفی، دیوارهای آجری، تقویت ملاتهای بین آجرها | دیوارهای دوجداره، پانلهای ساندویچی، سازههای با نیاز به مقاومت برشی بالا |

| سرعت تولید | بیشتر | کمتر |

| قیمت تمام شده | کمتر | بیشتر |

| مناسب برای کارگاههای کوچک | بله | نسبتاً |

انتخاب بین میلگرد بستر نردبانی و زیگزالی به عوامل متعددی از جمله نوع سازه، نیازهای مقاومتی، بودجه پروژه و در دسترس بودن تجهیزات تولید بستگی دارد. میلگرد بستر نردبانی به دلیل سادگی تولید و هزینه کمتر، برای کاربردهای عمومی مناسبتر است، در حالی که میلگرد بستر زیگزالی برای سازههای با نیاز به مقاومت برشی بالاتر توصیه میشود.

نکات مهم در خرید دستگاه تولید میلگرد بستر نردبانی

۱. بررسی ظرفیت تولید مورد نیاز

قبل از خرید، حجم تولید مورد نیاز خود را محاسبه کنید. دستگاههای تولید میلگرد بستر نردبانی در ظرفیتهای مختلفی ساخته میشوند و خرید دستگاه با ظرفیت بیش از نیاز، هزینه اضافی به همراه خواهد داشت.

۲. توجه به محدوده قطر میلگرد قابل استفاده

اطمینان حاصل کنید که دستگاه مورد نظر قابلیت کار با قطرهای میلگرد مورد نیاز شما را داشته باشد. برخی دستگاهها محدودیتهایی در استفاده از برخی قطرها دارند.

۳. بررسی قابلیت تنظیم فاصله میلگردهای عرضی

دستگاه مورد نظر باید قابلیت تنظیم فاصله بین میلگردهای عرضی را داشته باشد تا بتوانید میلگردهای بستر با مشخصات مختلف تولید کنید.

۴. بررسی کیفیت سیستم جوش

کیفیت جوش یکی از مهمترین عوامل در کیفیت میلگرد بستر نردبانی است. اطمینان حاصل کنید که دستگاه مورد نظر از سیستم جوش مقاومتی با کیفیت بالا برخوردار است.

۵. توجه به سطح اتوماسیون

دستگاههای تولید میلگرد بستر نردبانی در سطوح مختلف اتوماسیون، از دستی تا کاملاً اتوماتیک، موجود هستند. سطح اتوماسیون مورد نیاز به حجم تولید، بودجه در دسترس و نیروی انسانی موجود بستگی دارد.

۶. بررسی مصرف انرژی

مصرف انرژی دستگاه را بررسی کنید و دستگاهی با بهرهوری انرژی بالاتر انتخاب کنید تا هزینههای جاری کمتری داشته باشید.

۷. توجه به خدمات پس از فروش

از وجود خدمات پس از فروش مناسب، دوره آموزشی و گارانتی قطعات اطمینان حاصل کنید. این مسئله در دراز مدت بسیار مهم است و میتواند هزینههای نگهداری و تعمیرات را کاهش دهد.

۸. بررسی سابقه و اعتبار سازنده

سابقه و اعتبار شرکت سازنده دستگاه را بررسی کنید. شرکتهای با سابقه و معتبر معمولاً محصولات با کیفیتتری ارائه میدهند و خدمات پس از فروش بهتری دارند.

۹. امکان بازدید از دستگاه در حال کار

در صورت امکان، از دستگاه در حال کار بازدید کنید تا از کیفیت تولید، سرعت، صدا و سایر ویژگیهای آن اطمینان حاصل کنید.

۱۰. بررسی امکان ارتقای دستگاه

بررسی کنید که آیا امکان ارتقای دستگاه در آینده (مثلاً افزایش سرعت تولید یا اضافه کردن قابلیتهای جدید) وجود دارد یا خیر. این مسئله میتواند در دراز مدت به صرفهجویی در هزینهها کمک کند.

نگهداری و تعمیرات دستگاه تولید میلگرد بستر نردبانی

برنامه نگهداری روزانه

- تمیز کردن دستگاه از گرد و غبار و ضایعات فلزی

- بررسی سیستم تغذیه میلگرد و رفع گیر احتمالی

- بررسی الکترودهای جوش و تمیز کردن آنها

- بررسی سیستم خنککننده و اطمینان از عملکرد صحیح آن

- روغنکاری قطعات متحرک طبق دستورالعمل سازنده

- بررسی سیستم برش و تیز بودن تیغهها

برنامه نگهداری هفتگی

- بررسی کامل سیستم هیدرولیک (در صورت وجود) و نشتیهای احتمالی

- بررسی و تنظیم فشار سیستم هیدرولیک

- بررسی و تمیز کردن تابلوهای برق و سیستم کنترل

- بررسی عملکرد سنسورها و سیستمهای ایمنی

- بررسی کابلها و اتصالات برقی

- آچارکشی اتصالات مکانیکی

برنامه نگهداری ماهانه

- تعویض الکترودهای جوش فرسوده

- بررسی و تنظیم کامل سیستم صافکن میلگرد

- بررسی و تنظیم سیستم اندازهگیری و برش

- آچارکشی کامل دستگاه و بررسی اتصالات

- بررسی عملکرد موتورها و گیربکسها

- بکآپ گیری از برنامههای سیستم کنترل (در مدلهای پیشرفته)

- بررسی و تمیز کردن سیستم خنککننده

برنامه نگهداری سالانه

- تعویض کامل روغن هیدرولیک (در صورت وجود سیستم هیدرولیک)

- بررسی و تعویض قطعات فرسوده

- کالیبراسیون سیستمهای اندازهگیری و کنترل

- بررسی کامل سیستم الکتریکی و الکترونیکی

- بازبینی و بهروزرسانی نرمافزار سیستم کنترل (در مدلهای پیشرفته)

- بررسی و تعمیر اساسی سیستم جوش

- بازبینی کامل سیستم مکانیکی و تعویض قطعات فرسوده

توصیههای مهم برای نگهداری بهینه

برای اطمینان از عملکرد مناسب و طول عمر بالای دستگاه تولید میلگرد بستر نردبانی، رعایت نکات زیر ضروری است:

- همیشه از قطعات یدکی اصلی و با کیفیت استفاده کنید.

- برنامه نگهداری پیشگیرانه را به طور منظم اجرا کنید.

- اپراتورها را برای استفاده صحیح از دستگاه آموزش دهید.

- از متخصصان مجرب برای تعمیرات تخصصی استفاده کنید.

- دستورالعملهای سازنده را به دقت مطالعه و رعایت کنید.

- از میلگردهای با کیفیت و متناسب با مشخصات دستگاه استفاده کنید.

- در صورت مشاهده هرگونه صدای غیرعادی یا عملکرد نامناسب، سریعاً دستگاه را متوقف و بررسی کنید.

سوالات متداول درباره دستگاه تولید میلگرد بستر نردبانی

تفاوت اصلی دستگاه تولید میلگرد بستر نردبانی با دستگاه تولید میلگرد بستر زیگزالی چیست؟

تفاوت اصلی در مکانیزم شکلدهی میلگرد عرضی است. در دستگاه تولید میلگرد بستر نردبانی، میلگردهای عرضی به صورت مستقیم و عمود بر میلگردهای طولی قرار میگیرند، در حالی که در دستگاه تولید میلگرد بستر زیگزالی، سیستم خمکن پیچیدهتری وجود دارد که میلگرد عرضی را به شکل زیگزاگ درمیآورد. دستگاه تولید میلگرد بستر نردبانی معمولاً سادهتر، ارزانتر و با سرعت تولید بالاتری نسبت به دستگاه زیگزالی است.

هزینه تقریبی خرید دستگاه تولید میلگرد بستر نردبانی چقدر است؟

قیمت دستگاه تولید میلگرد بستر نردبانی بسته به مدل، ظرفیت تولید، میزان اتوماسیون و برند سازنده متغیر است. به طور میانگین، قیمت این دستگاهها از ۲۰۰ میلیون تومان تا ۱ میلیارد تومان متغیر است. دستگاههای سادهتر و نیمهاتوماتیک قیمت کمتری دارند، در حالی که دستگاههای پیشرفته با سیستم کنترل کامپیوتری و ظرفیت تولید بالا، قیمت بیشتری دارند. برای دریافت قیمت دقیق و بهروز، توصیه میشود با فروشندگان و تولیدکنندگان معتبر تماس بگیرید.

آیا تولید میلگرد بستر نردبانی سودآور است؟

بله، تولید میلگرد بستر نردبانی میتواند یک کسب و کار سودآور باشد. با توجه به استفاده گسترده از این محصول در صنعت ساختمان و هزینه تولید نسبتاً پایین آن، حاشیه سود مناسبی برای تولیدکنندگان وجود دارد. البته سودآوری به عوامل متعددی از جمله حجم تولید، هزینههای جاری، قیمت مواد اولیه، قیمت فروش محصول و شرایط بازار بستگی دارد. به طور میانگین، با فرض استفاده از حداکثر ظرفیت دستگاه و شرایط بازار مناسب، بازگشت سرمایه معمولاً بین ۶ ماه تا ۱.۵ سال خواهد بود.

چه میزان فضا برای نصب دستگاه تولید میلگرد بستر نردبانی نیاز است؟

برای نصب یک دستگاه تولید میلگرد بستر نردبانی متوسط، به همراه فضای لازم برای نگهداری کلاف میلگرد، فضای کار اپراتور و انبار محصول نهایی، معمولاً به حداقل ۸۰ تا ۱۲۰ متر مربع فضا نیاز است. البته این میزان بسته به مدل دستگاه و چیدمان کارگاه متغیر است. دستگاههای سادهتر و با ظرفیت کمتر، فضای کمتری نیاز دارند. توصیه میشود قبل از خرید، با مشاوره سازنده، فضای مورد نیاز را به دقت محاسبه کنید.

آیا میتوان از دستگاه تولید میلگرد بستر نردبانی برای تولید میلگرد بستر زیگزالی نیز استفاده کرد؟

خیر، معمولاً دستگاه تولید میلگرد بستر نردبانی قابلیت تولید میلگرد بستر زیگزالی را ندارد. این دو نوع دستگاه مکانیزمهای متفاوتی برای شکلدهی میلگرد عرضی دارند. در دستگاه نردبانی، میلگردهای عرضی به صورت مستقیم قرار میگیرند، در حالی که در دستگاه زیگزالی، میلگرد عرضی به شکل زیگزاگ درمیآید که نیاز به سیستم خمکن پیچیدهتری دارد. برخی از سازندگان دستگاههای ترکیبی را ارائه میدهند که قابلیت تولید هر دو نوع میلگرد بستر را دارند، اما این دستگاهها معمولاً گرانتر و پیچیدهتر هستند.

مصرف برق دستگاه تولید میلگرد بستر نردبانی چقدر است؟

مصرف برق دستگاه تولید میلگرد بستر نردبانی بسته به مدل و ظرفیت تولید متفاوت است. به طور میانگین، یک دستگاه متوسط بین ۲۰ تا ۸۰ کیلووات ساعت برق مصرف میکند. بخش عمده این مصرف مربوط به سیستم جوش مقاومتی است. دستگاههای سادهتر و با ظرفیت کمتر، مصرف برق کمتری دارند. برخی از مدلهای جدیدتر با بهرهگیری از فناوریهای بهینهسازی مصرف انرژی، مصرف برق کمتری دارند.

آیا دستگاه تولید میلگرد بستر نردبانی برای کارگاههای کوچک مناسب است؟

بله، دستگاه تولید میلگرد بستر نردبانی به دلیل هزینه اولیه کمتر، فضای مورد نیاز کمتر و سادگی کار با آن، برای کارگاههای کوچک و متوسط مناسب است. مدلهای سادهتر و نیمهاتوماتیک این دستگاه با سرمایهگذاری نسبتاً کمی قابل خریداری هستند و میتوانند برای تولید میلگرد بستر نردبانی با کیفیت مناسب استفاده شوند. البته قبل از سرمایهگذاری، باید بازار هدف، حجم تولید مورد نیاز و بازگشت سرمایه را به دقت بررسی کرد.

آیا تولید میلگرد بستر نردبانی نیاز به مجوز خاصی دارد؟

برای راهاندازی خط تولید میلگرد بستر نردبانی، معمولاً به مجوزهای صنعتی مانند جواز تأسیس و پروانه بهرهبرداری از وزارت صنعت، معدن و تجارت نیاز است. همچنین ممکن است به مجوزهای زیستمحیطی و ایمنی نیز نیاز باشد. علاوه بر این، برای تولید میلگرد بستر استاندارد، رعایت استانداردهای ملی و بینالمللی مربوطه ضروری است. توصیه میشود قبل از سرمایهگذاری، در مورد مجوزهای لازم با مراجع ذیربط مشورت کنید.

نتیجهگیری

دستگاه تولید میلگرد بستر نردبانی یکی از تجهیزات کلیدی در صنعت تولید قطعات پیشساخته بتنی و تقویت سازههای بنایی است. این دستگاه با بهرهگیری از فناوریهای مناسب، امکان تولید سریع، دقیق و با کیفیت میلگردهای بستر نردبانی را فراهم میکند که در انواع سازههای ساختمانی کاربرد دارند.

مزایای متعدد دستگاه تولید میلگرد بستر نردبانی، از جمله سادگی و سرعت تولید، هزینه تولید کمتر، تنوع در تولید، کیفیت بالای جوش و سهولت در استفاده و نگهداری، آن را به گزینهای ایدهآل برای کارگاههای کوچک و متوسط تبدیل کرده است.

کاربردهای گسترده میلگرد بستر نردبانی در صنعت ساختمان، از تقویت دیوارهای آجری و بلوکی گرفته تا ساخت تیرچههای سقفی و پانلهای پیشساخته سبک، نشاندهنده اهمیت این محصول در ساختوسازهای مدرن است.

در مقایسه با میلگرد بستر زیگزالی، میلگرد بستر نردبانی سادگی تولید بیشتر و هزینه کمتری دارد، اگرچه مقاومت برشی آن کمتر است. انتخاب بین این دو نوع میلگرد بستر به نیازهای خاص هر پروژه بستگی دارد.

در انتخاب و خرید دستگاه تولید میلگرد بستر نردبانی، توجه به عواملی چون ظرفیت تولید مورد نیاز، محدوده قطر میلگرد قابل استفاده، قابلیت تنظیم فاصله میلگردهای عرضی، کیفیت سیستم جوش، سطح اتوماسیون، مصرف انرژی و خدمات پس از فروش ضروری است.

با توجه به روند رو به رشد استفاده از قطعات پیشساخته و روشهای نوین ساختمانسازی، سرمایهگذاری در خرید دستگاه تولید میلگرد بستر نردبانی میتواند یک فرصت کسب و کار سودآور باشد. هزینه اولیه نسبتاً کم، بازگشت سرمایه سریع و تقاضای پایدار در بازار، از مزایای این سرمایهگذاری است.