فهرست مطالب

معرفی دستگاه تولید مش صنعتی

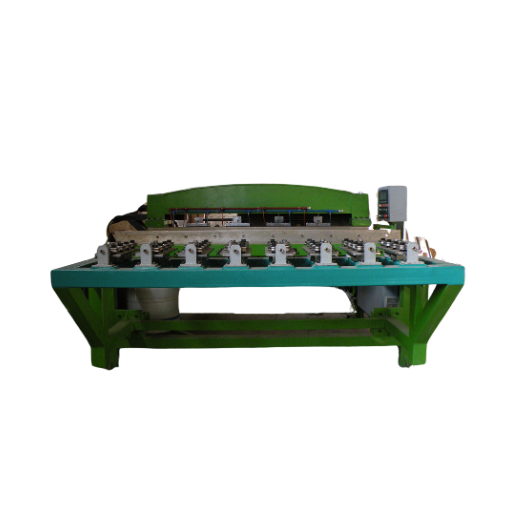

دستگاه تولید مش صنعتی یکی از ماشینآلات کلیدی در صنایع فلزی است که برای تولید انواع شبکههای فلزی (مش) با کاربردهای متنوع در صنایع ساختمانی، معدنی، کشاورزی و صنعتی طراحی شده است. این دستگاه با بهرهگیری از فناوریهای پیشرفته جوشکاری، بافت و پرس، قادر به تولید مشهای فلزی با ابعاد، چشمه و ضخامتهای متنوع است.

مشهای صنعتی به عنوان یکی از پرکاربردترین محصولات فلزی، نقش مهمی در استحکامبخشی به سازهها، فیلتراسیون، حفاظت، جداسازی و بسیاری کاربردهای دیگر دارند. دستگاه تولید مش صنعتی با اتوماسیون بالا و دقت فنی قابل توجه، امکان تولید انبوه این محصولات را با کیفیت یکنواخت و هزینه مناسب فراهم میکند.

در سالهای اخیر، با پیشرفت فناوری و افزایش تقاضا برای مشهای صنعتی با کاربردهای تخصصی، دستگاههای تولید مش صنعتی نیز تکامل یافتهاند و امروزه انواع مختلفی از این دستگاهها با قابلیتهای متنوع در بازار موجود است. این دستگاهها از نظر سرعت تولید، دقت، نوع مش قابل تولید و میزان اتوماسیون متفاوت هستند و میتوانند پاسخگوی نیازهای مختلف صنایع باشند.

دستگاه تولید مش صنعتی چیست؟

دستگاه تولید مش صنعتی (Industrial Mesh Production Machine) نوعی ماشین تخصصی است که برای تولید شبکههای فلزی با ساختار منظم طراحی شده است. این دستگاه با استفاده از مفتولهای فلزی به عنوان مواد اولیه، شبکههایی با ابعاد و مشخصات مختلف تولید میکند که در صنایع گوناگون کاربرد دارند.

ساختار اصلی دستگاه تولید مش صنعتی شامل بخشهای زیر است:

- سیستم تغذیه مفتول: برای تغذیه مفتولهای فلزی به دستگاه با کشش و سرعت مناسب

- سیستم راستکننده مفتول: برای صاف کردن مفتولها و رفع انحناهای احتمالی

- سیستم برش: برای برش مفتولها به طولهای مورد نیاز

- سیستم جوشکاری یا بافت: برای اتصال مفتولهای طولی و عرضی به یکدیگر

- سیستم کنترل: برای کنترل پارامترهای مختلف تولید مانند ابعاد چشمه، سرعت و غیره

- سیستم خروجی: برای جمعآوری و بستهبندی مشهای تولید شده

دستگاههای تولید مش صنعتی بر اساس روش اتصال مفتولها به دو دسته اصلی تقسیم میشوند:

- دستگاههای تولید مش جوشی: در این دستگاهها، مفتولهای طولی و عرضی در محل تقاطع با استفاده از جوشکاری مقاومتی به یکدیگر متصل میشوند. این نوع مش دارای استحکام بالایی است و در سازههای ساختمانی و صنعتی کاربرد گستردهای دارد.

- دستگاههای تولید مش بافته شده: در این دستگاهها، مفتولها به صورت مکانیکی در هم بافته میشوند و نیازی به جوشکاری نیست. این نوع مش انعطافپذیری بیشتری دارد و در کاربردهایی مانند فیلتراسیون، حصارکشی و توریهای محافظ استفاده میشود.

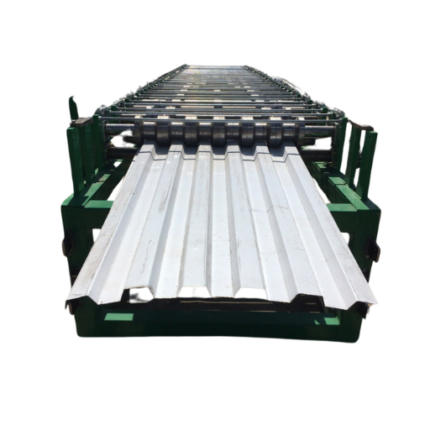

دستگاههای تولید مش صنعتی در انواع مختلفی از نظر ظرفیت تولید، ابعاد مش قابل تولید، نوع مواد قابل استفاده (فولاد، فولاد ضد زنگ، آلومینیوم و غیره) و میزان اتوماسیون ساخته میشوند. این دستگاهها میتوانند مشهایی با چشمههای مختلف (از چند میلیمتر تا چند سانتیمتر) و با ضخامتهای متفاوت مفتول (از ۱ تا ۱۲ میلیمتر) تولید کنند.

انواع دستگاههای تولید مش صنعتی

۱. دستگاه تولید مش جوشی (Welded Mesh Machine)

این دستگاه برای تولید مشهای جوشی طراحی شده است که در آنها مفتولهای طولی و عرضی در محل تقاطع با استفاده از جوشکاری مقاومتی به یکدیگر متصل میشوند. این دستگاهها خود به چند دسته تقسیم میشوند:

- دستگاه تولید مش جوشی خطی: برای تولید مشهای با عرض محدود (معمولاً تا ۲.۵ متر) به صورت پیوسته

- دستگاه تولید مش جوشی پانلی: برای تولید پانلهای مش با ابعاد مشخص

- دستگاه تولید مش جوشی رول: برای تولید مشهای جوشی به صورت رول با طول زیاد

- دستگاه تولید مش جوشی سنگین: برای تولید مشهای با مفتول ضخیم (بیش از ۶ میلیمتر) مناسب برای کاربردهای سنگین

۲. دستگاه تولید مش بافته شده (Woven Mesh Machine)

این دستگاه برای تولید مشهای بافته شده طراحی شده است که در آنها مفتولها به صورت مکانیکی در هم بافته میشوند. انواع این دستگاهها عبارتند از:

- دستگاه بافت مش ساده: برای تولید مشهای با بافت ساده (یک در میان)

- دستگاه بافت مش توری: برای تولید توریهای با چشمههای ریز

- دستگاه بافت مش شش ضلعی (هگزاگونال): برای تولید توریهای مرغی با شکل شش ضلعی

- دستگاه بافت مش زنجیرهای: برای تولید مشهای با بافت زنجیرهای مخصوص حصارکشی

۳. دستگاه تولید مش گسترده (Expanded Metal Mesh Machine)

این دستگاه برای تولید مشهای گسترده (اکسپندد متال) طراحی شده است که در آنها ورق فلزی با برش و کشش به شکل شبکهای با چشمههای لوزی شکل تبدیل میشود. این دستگاهها معمولاً شامل یک سیستم برش و کشش هستند و میتوانند مشهای گسترده با ابعاد و ضخامتهای مختلف تولید کنند.

۴. دستگاه تولید مش پرسی (Perforated Metal Mesh Machine)

این دستگاه برای تولید ورقهای مشبک با استفاده از پرس کردن ورق فلزی طراحی شده است. در این دستگاهها، سوراخهایی با شکلهای مختلف (دایره، مربع، مستطیل و غیره) روی ورق فلزی ایجاد میشود تا یک شبکه منظم تشکیل شود.

۵. دستگاه تولید گابیون (Gabion Mesh Machine)

این دستگاه برای تولید مشهای گابیون طراحی شده است که در ساخت سبدهای سنگی برای محافظت از شیبها، سواحل و سازههای هیدرولیکی استفاده میشود. این دستگاهها معمولاً مشهای شش ضلعی با مفتولهای ضخیم تولید میکنند.

۶. دستگاه تولید مش فنس (Fence Mesh Machine)

این دستگاه برای تولید مشهای مخصوص حصارکشی طراحی شده است. انواع مختلفی از این دستگاهها وجود دارد که میتوانند مشهای چین دار، مشهای زنجیرهای، پانلهای فنس و سایر انواع حصارهای فلزی را تولید کنند.

۷. دستگاه تولید مش تقویتی بتن (Concrete Reinforcement Mesh Machine)

این دستگاه برای تولید مشهای تقویتی مخصوص بتن طراحی شده است. این مشها معمولاً از مفتولهای فولادی با ضخامت زیاد ساخته میشوند و برای افزایش مقاومت کششی بتن در سازههای بتنی استفاده میشوند.

مشخصات فنی دستگاه تولید مش صنعتی

مشخصات فنی دستگاههای تولید مش صنعتی بسته به نوع دستگاه، ظرفیت تولید و کاربرد نهایی مش متفاوت است. در ادامه، مشخصات فنی عمومی برای دستگاه تولید مش جوشی به عنوان یکی از پرکاربردترین انواع دستگاههای تولید مش صنعتی ارائه شده است:

- مواد قابل استفاده: فولاد کربنی، فولاد کم آلیاژ، فولاد ضد زنگ، آلومینیوم

- قطر مفتول قابل استفاده: از ۱.۵ تا ۱۲ میلیمتر (بسته به مدل دستگاه)

- ابعاد چشمه قابل تولید: از ۲۵×۲۵ میلیمتر تا ۳۰۰×۳۰۰ میلیمتر

- عرض مش قابل تولید: از ۵۰۰ تا ۲۵۰۰ میلیمتر

- طول مش قابل تولید: قابل تنظیم یا به صورت رول با طول بالا

- سرعت تولید: از ۲۰ تا ۱۲۰ جوش در دقیقه (بسته به مدل دستگاه)

- سیستم جوشکاری: جوشکاری مقاومتی با ترانسفورماتورهای قدرت بالا

- توان ترانسفورماتور جوشکاری: از ۵۰ تا ۳۰۰ کیلوولتآمپر (بسته به ضخامت مفتول)

- سیستم کنترل: PLC یا کامپیوتری با قابلیت برنامهریزی

- سیستم تغذیه مفتول طولی: اتوماتیک با قابلیت تنظیم فاصله

- سیستم تغذیه مفتول عرضی: اتوماتیک با مخزن ذخیره مفتول

- سیستم راستکننده مفتول: مجهز به غلتکهای راستکننده با قابلیت تنظیم

- سیستم برش: هیدرولیک یا مکانیکی با قابلیت برش دقیق

- سیستم خروجی: نوار نقاله یا جمعکننده رول

- توان مصرفی کل: از ۱۵ تا ۱۰۰ کیلووات (بسته به مدل دستگاه)

- ابعاد دستگاه: از ۶×۲ متر تا ۲۰×۴ متر (بسته به مدل و ظرفیت)

- وزن دستگاه: از ۳۰۰۰ تا ۱۵۰۰۰ کیلوگرم

- سیستم خنککننده: آب یا روغن با مدار بسته

- فشار هیدرولیک: تا ۱۶۰ بار

- دقت ابعادی: ±۱ میلیمتر

- قابلیت تولید مشهای نامتقارن: بله (در برخی مدلها)

- قابلیت تنظیم قدرت جوش: بله، به صورت پیوسته

- سیستم ایمنی: مجهز به سنسورهای ایمنی و سیستم توقف اضطراری

برای دستگاههای تولید مش بافته شده، مشخصات فنی متفاوت است و معمولاً شامل موارد زیر میشود:

- قطر مفتول قابل استفاده: از ۰.۵ تا ۵ میلیمتر

- ابعاد چشمه قابل تولید: از ۳×۳ میلیمتر تا ۱۰۰×۱۰۰ میلیمتر

- عرض مش قابل تولید: از ۳۰۰ تا ۲۰۰۰ میلیمتر

- سرعت تولید: از ۳۰ تا ۱۵۰ دور در دقیقه

- سیستم بافت: مکانیکی یا هیدرولیک با قابلیت تنظیم

- نوع بافت قابل تولید: ساده، توری، شش ضلعی، زنجیرهای

نحوه عملکرد دستگاه تولید مش صنعتی

نحوه عملکرد دستگاه تولید مش صنعتی بسته به نوع دستگاه متفاوت است. در ادامه، نحوه عملکرد دستگاه تولید مش جوشی به عنوان یکی از پرکاربردترین انواع دستگاههای تولید مش صنعتی توضیح داده شده است:

۱. تغذیه مفتولهای طولی

فرآیند تولید با تغذیه مفتولهای طولی (طولی یا تار) به دستگاه آغاز میشود. مفتولها معمولاً از کلافهای بزرگ باز میشوند و از طریق سیستم تغذیه وارد دستگاه میشوند. قبل از ورود به بخش اصلی دستگاه، مفتولها از سیستم راستکننده عبور میکنند تا هرگونه انحنا یا پیچیدگی آنها برطرف شود. سپس، مفتولهای طولی در فواصل مشخص و منظم (متناسب با ابعاد چشمه مورد نظر) در طول دستگاه قرار میگیرند.

۲. تغذیه مفتولهای عرضی

پس از قرار گرفتن مفتولهای طولی در موقعیت مناسب، مفتولهای عرضی (پود) یکی پس از دیگری از مخزن تغذیه برداشته شده و به صورت عمود بر مفتولهای طولی قرار میگیرند. این مفتولها نیز قبلاً راست شدهاند و در فواصل منظم (متناسب با ابعاد چشمه مورد نظر) قرار میگیرند.

۳. جوشکاری نقطهای

پس از قرار گرفتن مفتولهای عرضی روی مفتولهای طولی، در محل تقاطع آنها، جوشکاری نقطهای انجام میشود. این جوشکاری با استفاده از الکترودهای مسی انجام میشود که از بالا و پایین به محل تقاطع فشار وارد میکنند و با عبور جریان الکتریکی با ولتاژ کم و آمپر بالا، حرارت لازم برای جوش دادن مفتولها به یکدیگر ایجاد میشود. این فرآیند برای تمام نقاط تقاطع به صورت همزمان یا متوالی انجام میشود.

۴. خنککاری

پس از جوشکاری، مش تولید شده نیاز به خنک شدن دارد تا جوشها استحکام لازم را پیدا کنند. در دستگاههای پیشرفته، سیستم خنککاری آب یا روغن برای خنک کردن الکترودها و مش تولید شده وجود دارد.

۵. حرکت و پیشروی مش

پس از جوشکاری و خنک شدن، مش تولید شده به اندازه یک گام به جلو حرکت میکند تا فضا برای قرار گرفتن مفتول عرضی بعدی فراهم شود. این حرکت معمولاً توسط سیستم پیشروی انجام میشود که میتواند مکانیکی یا هیدرولیک باشد.

۶. برش

پس از تولید مش به طول مورد نظر، سیستم برش آن را از بقیه جدا میکند. برش میتواند به صورت اتوماتیک و در فواصل زمانی یا طولی مشخص انجام شود. در برخی دستگاهها، امکان برنامهریزی برای تولید پانلهای با ابعاد مختلف به صورت متوالی وجود دارد.

۷. خروجی و جمعآوری

مشهای تولید شده پس از برش، از طریق سیستم خروجی از دستگاه خارج میشوند. این سیستم میتواند یک نوار نقاله ساده یا یک سیستم پیچیدهتر برای جمعآوری و دستهبندی مشها باشد. در دستگاههای تولید مش رول، یک سیستم جمعکننده رول وجود دارد که مش تولید شده را به صورت رول جمع میکند.

۸. کنترل و نظارت

در طول تمام این مراحل، سیستم کنترل دستگاه (معمولاً PLC یا کامپیوتری) بر عملکرد تمام اجزا نظارت میکند و پارامترهایی مانند فاصله مفتولها، قدرت جوش، سرعت تولید و طول برش را تنظیم میکند. اپراتور میتواند از طریق پنل کنترل، تنظیمات مورد نظر را اعمال کرده و بر روند تولید نظارت کند.

برای دستگاههای تولید مش بافته شده، فرآیند متفاوت است و به جای جوشکاری، از سیستمهای مکانیکی برای بافتن مفتولها در هم استفاده میشود. در این دستگاهها، مفتولهای طولی و عرضی با حرکات مکانیکی دقیق در هم بافته میشوند تا شبکه مورد نظر ایجاد شود.

کاربردهای مش صنعتی در صنایع مختلف

۱. صنعت ساختمان

مشهای صنعتی کاربردهای گستردهای در صنعت ساختمان دارند:

- مشهای تقویتی بتن: برای افزایش مقاومت کششی بتن در سقفها، دیوارها، کفها و فونداسیونها

- مشهای گابیون: برای ساخت دیوارهای حائل، محافظت از شیبها و کنترل فرسایش

- مشهای نما: برای ایجاد نماهای زیبا و مدرن در ساختمانها

- مشهای توری پنجره: برای محافظت از پنجرهها و جلوگیری از ورود حشرات

- مشهای گسترده: برای ساخت سقفهای کاذب، نردهها و پارتیشنها

- مشهای فنس: برای حصارکشی محوطههای ساختمانی

۲. صنعت معدن

در صنعت معدن، مشهای صنعتی برای کاربردهای زیر استفاده میشوند:

- سرندها و غربالها: برای جداسازی مواد معدنی با اندازههای مختلف

- مشهای محافظ: برای پوشش دیوارههای تونلها و جلوگیری از ریزش سنگ

- نوار نقالههای مشبک: برای انتقال مواد معدنی همراه با آبگیری

- فیلترهای صنعتی: برای فیلتر کردن مواد معدنی در فرآیندهای فرآوری

۳. صنعت کشاورزی

در صنعت کشاورزی، مشهای صنعتی برای کاربردهای زیر استفاده میشوند:

- حصارهای مزرعه: برای محافظت از محصولات و دامها

- قفسهای پرورش طیور: برای ساخت قفسهای مرغداری و پرورش طیور

- توریهای سایبان: برای ایجاد سایه در گلخانهها و مزارع

- توریهای محافظ: برای جلوگیری از ورود پرندگان و حیوانات به مزارع

- فیلترهای آبیاری: برای فیلتر کردن آب آبیاری و جلوگیری از گرفتگی سیستمهای آبیاری

۴. صنعت نفت و گاز

در صنعت نفت و گاز، مشهای صنعتی برای کاربردهای زیر استفاده میشوند:

- فیلترهای صنعتی: برای فیلتر کردن نفت، گاز و سایر سیالات

- مشهای محافظ: برای محافظت از تجهیزات و لولهها

- مشهای جداکننده: برای جداسازی فازهای مختلف در فرآیندهای پالایش

- مشهای کاتالیست: به عنوان بستر برای کاتالیستها در راکتورها

۵. صنعت خودروسازی

در صنعت خودروسازی، مشهای صنعتی برای کاربردهای زیر استفاده میشوند:

- فیلترهای هوا و روغن: برای فیلتر کردن هوا و روغن در خودروها

- مشهای رادیاتور: برای محافظت از رادیاتور و بهبود جریان هوا

- مشهای صوتی: برای کاهش صدا در سیستم اگزوز

- مشهای تقویتی: برای تقویت قطعات پلاستیکی و کامپوزیتی

۶. صنعت غذایی

در صنعت غذایی، مشهای صنعتی برای کاربردهای زیر استفاده میشوند:

- نوار نقالههای مشبک: برای انتقال مواد غذایی در خط تولید

- سبدهای پخت و پز: برای پخت و پز صنعتی

- فیلترهای مواد غذایی: برای فیلتر کردن مایعات و روغنهای خوراکی

- توریهای خشککن: برای خشک کردن مواد غذایی

- قفسههای انبار: برای نگهداری و انبار مواد غذایی

۷. صنایع دفاعی و نظامی

در صنایع دفاعی و نظامی، مشهای صنعتی برای کاربردهای زیر استفاده میشوند:

- حفاظهای بالستیک: برای محافظت از سازهها و تجهیزات

- توریهای استتار: برای استتار تجهیزات و نیروها

- فیلترهای هوای فشرده: برای سیستمهای تنفسی و تهویه

- قفسههای مهمات: برای نگهداری و حمل مهمات

مزایای استفاده از دستگاه تولید مش صنعتی

۱. تولید انبوه و سریع

دستگاههای تولید مش صنعتی امکان تولید حجم بالایی از مش را در زمان کوتاه فراهم میکنند. این دستگاهها میتوانند به صورت پیوسته و با سرعت بالا کار کنند و نیاز به توقفهای طولانی ندارند. به عنوان مثال، یک دستگاه تولید مش جوشی متوسط میتواند روزانه بین ۵ تا ۱۰ تن مش تولید کند که این میزان با روشهای دستی غیرقابل دستیابی است.

۲. دقت و یکنواختی بالا

دستگاههای تولید مش صنعتی با دقت بسیار بالا کار میکنند و مشهایی با ابعاد دقیق و یکنواخت تولید میکنند. این دقت در ابعاد چشمه، فاصله مفتولها و کیفیت جوش یا بافت باعث میشود محصول نهایی کیفیت بالا و یکنواختی داشته باشد. این ویژگی به ویژه در کاربردهایی که نیاز به دقت بالا دارند، مانند مشهای تقویتی بتن یا فیلترهای صنعتی، بسیار مهم است.

۳. کاهش هزینههای تولید

استفاده از دستگاههای تولید مش صنعتی باعث کاهش قابل توجه هزینههای تولید میشود. این کاهش هزینه به دلایل زیر است:

- کاهش نیاز به نیروی انسانی

- افزایش سرعت تولید و بهرهوری

- کاهش ضایعات مواد اولیه

- کاهش مصرف انرژی در مقایسه با روشهای دستی

- امکان کار در چند شیفت با حداقل نیروی انسانی

۴. انعطافپذیری در تولید

دستگاههای مدرن تولید مش صنعتی قابلیت تنظیم برای تولید انواع مختلف مش با ابعاد و مشخصات متفاوت را دارند. این انعطافپذیری به تولیدکنندگان امکان میدهد تا به سرعت به نیازهای متغیر بازار پاسخ دهند و محصولات متنوعی تولید کنند. برخی از دستگاههای پیشرفته قابلیت تغییر سریع تنظیمات را دارند و میتوانند در زمان کوتاهی از تولید یک نوع مش به نوع دیگر تغییر کنند.

۵. بهبود کیفیت محصول

دستگاههای تولید مش صنعتی با استفاده از فناوریهای پیشرفته، محصولاتی با کیفیت بالاتر نسبت به روشهای دستی تولید میکنند. این بهبود کیفیت در موارد زیر مشهود است:

- استحکام بیشتر جوشها یا بافتها

- یکنواختی بیشتر در ابعاد و شکل چشمهها

- سطح صافتر و بدون ناهمواری

- مقاومت بیشتر در برابر بارهای وارده

- طول عمر بیشتر محصول نهایی

۶. امکان تولید محصولات پیچیده

دستگاههای تولید مش صنعتی امکان تولید مشهای پیچیده و تخصصی را فراهم میکنند که با روشهای دستی تولید آنها بسیار دشوار یا غیرممکن است. این محصولات پیچیده میتوانند شامل مشهای با چشمههای نامتقارن، مشهای با ضخامتهای متغیر، مشهای با اشکال خاص و غیره باشند.

۷. کاهش ضایعات

دستگاههای تولید مش صنعتی با دقت بالا کار میکنند و میزان ضایعات را به حداقل میرسانند. این کاهش ضایعات هم از نظر اقتصادی و هم از نظر زیستمحیطی مهم است. علاوه بر این، در صورت وجود ضایعات، امکان بازیافت و استفاده مجدد از آنها در فرآیند تولید وجود دارد.

۸. افزایش ایمنی کار

استفاده از دستگاههای تولید مش صنعتی باعث افزایش ایمنی کار میشود. در روشهای دستی، خطراتی مانند بریدگی، سوختگی ناشی از جوشکاری و آسیبهای ناشی از حمل بارهای سنگین وجود دارد، اما در دستگاههای اتوماتیک، این خطرات به حداقل میرسد. دستگاههای مدرن مجهز به سیستمهای ایمنی پیشرفته هستند که در صورت بروز مشکل، به سرعت دستگاه را متوقف میکنند.

انواع مشهای صنعتی قابل تولید

۱. مش جوشی (Welded Mesh)

مش جوشی از جوش دادن مفتولهای فلزی در نقاط تقاطع تشکیل میشود. این نوع مش دارای استحکام بالایی است و در کاربردهای سازهای مانند تقویت بتن، فنسهای صنعتی و قفسههای انبار استفاده میشود. مشهای جوشی میتوانند با مفتولهای با قطر مختلف (از ۱.۵ تا ۱۲ میلیمتر) و با ابعاد چشمه متنوع (از ۲۵×۲۵ تا ۳۰۰×۳۰۰ میلیمتر) تولید شوند.

۲. مش بافته شده (Woven Mesh)

مش بافته شده از بافتن مفتولهای فلزی در هم تشکیل میشود، بدون اینکه در نقاط تقاطع به یکدیگر جوش داده شوند. این نوع مش انعطافپذیری بیشتری نسبت به مش جوشی دارد و در کاربردهایی مانند فیلتراسیون، غربالگری، حصارکشی و توریهای محافظ استفاده میشود. مشهای بافته شده میتوانند با مفتولهای نازکتر (از ۰.۵ تا ۵ میلیمتر) و با چشمههای ریزتر (از ۳×۳ تا ۱۰۰×۱۰۰ میلیمتر) تولید شوند.

۳. مش گسترده (Expanded Metal Mesh)

مش گسترده از برش و کشش ورق فلزی تولید میشود و دارای چشمههای لوزی شکل است. این نوع مش استحکام بالایی دارد و در کاربردهایی مانند نرده، سقف کاذب، پله و سطوح ضد لغزش استفاده میشود. مشهای گسترده میتوانند با ضخامتهای مختلف ورق (از ۰.۵ تا ۶ میلیمتر) و با ابعاد چشمه متنوع تولید شوند.

۴. مش پرسی (Perforated Metal Mesh)

مش پرسی از ایجاد سوراخهای منظم روی ورق فلزی با استفاده از پرس تولید میشود. این سوراخها میتوانند شکلهای مختلفی مانند دایره، مربع، مستطیل، شش ضلعی و غیره داشته باشند. مشهای پرسی در کاربردهایی مانند دکوراسیون، فیلتراسیون، آکوستیک و تهویه استفاده میشوند.

۵. مش شش ضلعی (Hexagonal Mesh)

مش شش ضلعی یا توری مرغی از بافتن مفتولهای فلزی به شکل شش ضلعی تولید میشود. این نوع مش انعطافپذیری بالایی دارد و در کاربردهایی مانند حصارکشی، گابیون، محافظت از شیبها و قفس پرندگان استفاده میشود.

۶. مش زنجیرهای (Chain Link Mesh)

مش زنجیرهای از بافتن مفتولهای فلزی به صورت زنجیرهای تولید میشود. این نوع مش انعطافپذیری بسیار بالایی دارد و در کاربردهایی مانند حصارکشی، فنسهای ورزشی و محافظت از محوطهها استفاده میشود.

۷. مش تقویتی بتن (Concrete Reinforcement Mesh)

مش تقویتی بتن نوعی مش جوشی است که به طور خاص برای تقویت بتن طراحی شده است. این مش معمولاً از مفتولهای فولادی با قطر ۴ تا ۱۲ میلیمتر ساخته میشود و در ساخت سقفها، دیوارها، کفها و فونداسیونهای بتنی استفاده میشود.

۸. مش گابیون (Gabion Mesh)

مش گابیون نوعی مش شش ضلعی یا جوشی است که برای ساخت سبدهای سنگی (گابیون) استفاده میشود. این سبدها با سنگ پر میشوند و برای محافظت از شیبها، کنترل فرسایش و ساخت دیوارهای حائل استفاده میشوند.

۹. مش فیلتر (Filter Mesh)

مش فیلتر نوعی مش بافته شده با چشمههای بسیار ریز است که برای فیلتر کردن مایعات و گازها استفاده میشود. این مشها میتوانند از فولاد ضد زنگ، برنج، مس یا سایر فلزات مقاوم در برابر خوردگی ساخته شوند.

۱۰. مش آکوستیک (Acoustic Mesh)

مش آکوستیک نوعی مش پرسی یا گسترده است که برای کنترل صدا و کاهش نویز استفاده میشود. این مشها معمولاً در سقفهای کاذب، دیوارهای آکوستیک و سیستمهای تهویه استفاده میشوند.

نکات مهم در خرید دستگاه تولید مش صنعتی

۱. تعیین نوع مش مورد نیاز

قبل از خرید دستگاه، باید نوع مشهایی که قصد تولید آنها را دارید، مشخص کنید. هر نوع مش نیاز به دستگاه خاصی دارد. به عنوان مثال، اگر قصد تولید مش جوشی را دارید، باید دستگاه تولید مش جوشی بخرید، و اگر قصد تولید مش بافته شده را دارید، باید دستگاه تولید مش بافته شده بخرید. برخی از دستگاههای پیشرفته قابلیت تولید چند نوع مش را دارند، اما معمولاً گرانتر هستند.

۲. بررسی مشخصات فنی

مشخصات فنی دستگاه باید متناسب با نیازهای تولیدی شما باشد. مواردی که باید بررسی شوند عبارتند از:

- محدوده قطر مفتول قابل استفاده

- محدوده ابعاد چشمه قابل تولید

- عرض و طول مش قابل تولید

- سرعت تولید

- توان مصرفی

- نوع سیستم کنترل

- قابلیتهای اتوماسیون

۳. بررسی کیفیت ساخت

کیفیت ساخت دستگاه تأثیر مستقیمی بر طول عمر، دقت و قابلیت اطمینان آن دارد. مواردی که باید بررسی شوند عبارتند از:

- کیفیت جوشکاری و مونتاژ قطعات

- کیفیت مواد به کار رفته در ساخت دستگاه

- کیفیت سیستم هیدرولیک یا پنوماتیک

- کیفیت سیستم الکتریکی و کنترل

- کیفیت الکترودهای جوشکاری (در دستگاههای تولید مش جوشی)

۴. بررسی سابقه و اعتبار سازنده

سابقه و اعتبار شرکت سازنده دستگاه بسیار مهم است. شرکتهای معتبر معمولاً محصولات با کیفیتتری ارائه میدهند و خدمات پس از فروش بهتری دارند. از مشتریان قبلی سازنده در مورد کیفیت دستگاه و خدمات پس از فروش سوال کنید.

۵. توجه به قابلیتهای اتوماسیون

قابلیتهای اتوماسیون دستگاه تأثیر زیادی بر بهرهوری و کیفیت محصول نهایی دارد. دستگاههای با اتوماسیون بالاتر معمولاً نیاز به نیروی انسانی کمتری دارند و محصولات با کیفیت یکنواختتری تولید میکنند. قابلیتهای اتوماسیونی که باید بررسی شوند عبارتند از:

- سیستم تغذیه خودکار مفتول

- سیستم تنظیم خودکار فاصله مفتولها

- سیستم کنترل خودکار قدرت جوش

- سیستم برش خودکار

- سیستم جمعآوری خودکار محصول

- قابلیت برنامهریزی برای تولید محصولات مختلف

۶. بررسی سیستم کنترل

سیستم کنترل دستگاه باید کاربرپسند و قابل اطمینان باشد. دستگاههای مدرن معمولاً از سیستمهای کنترل PLC یا کامپیوتری استفاده میکنند که امکان برنامهریزی دقیق و کنترل پارامترهای مختلف را فراهم میکنند. قابلیتهای سیستم کنترل که باید بررسی شوند عبارتند از:

- رابط کاربری آسان و قابل فهم

- قابلیت ذخیره و فراخوانی تنظیمات مختلف

- قابلیت نمایش و ثبت خطاها

- قابلیت کنترل از راه دور (در برخی مدلها)

- قابلیت اتصال به سیستمهای مدیریت تولید

۷. توجه به خدمات پس از فروش

خدمات پس از فروش یکی از مهمترین عوامل در انتخاب دستگاه است. دستگاه تولید مش صنعتی یک سرمایهگذاری بزرگ است و نیاز به پشتیبانی فنی و تأمین قطعات یدکی دارد. مواردی که باید بررسی شوند عبارتند از:

- مدت و شرایط گارانتی

- دسترسی به قطعات یدکی

- دسترسی به خدمات تعمیر و نگهداری

- آموزش کار با دستگاه

- پشتیبانی فنی

۸. بررسی هزینههای جانبی

علاوه بر هزینه خرید دستگاه، باید هزینههای جانبی را نیز در نظر بگیرید. این هزینهها میتوانند شامل موارد زیر باشند:

- هزینه حمل و نقل

- هزینه نصب و راهاندازی

- هزینه آموزش

- هزینه تجهیزات جانبی (مانند کمپرسور، خنککننده و غیره)

- هزینه تأمین برق و سایر زیرساختها

- هزینههای گمرکی (در صورت واردات)

۹. بازدید از دستگاه در حال کار

در صورت امکان، از دستگاه در حال کار بازدید کنید تا از کیفیت تولید، سرعت، صدا و سایر ویژگیهای آن اطمینان حاصل کنید. همچنین، نمونههای محصول تولید شده توسط دستگاه را بررسی کنید تا از کیفیت آنها مطمئن شوید.

۱۰. مقایسه گزینههای مختلف

قبل از تصمیمگیری نهایی، گزینههای مختلف را با هم مقایسه کنید. فقط به قیمت توجه نکنید، بلکه تمام عوامل ذکر شده در بالا را در نظر بگیرید. گاهی اوقات، پرداخت هزینه بیشتر برای دستگاهی با کیفیت بالاتر، در بلندمدت به صرفهتر است.

نگهداری و تعمیرات دستگاه تولید مش صنعتی

برنامه نگهداری روزانه

- بررسی و تمیز کردن دستگاه از گرد و غبار، براده فلز و سایر آلودگیها

- بررسی سیستم تغذیه مفتول و رفع گیر احتمالی

- بررسی الکترودهای جوشکاری (در دستگاههای تولید مش جوشی)

- بررسی سیستم راستکننده مفتول

- بررسی سیستم برش و تیز بودن تیغهها

- بررسی سیستم هیدرولیک یا پنوماتیک از نظر نشتی

- بررسی عملکرد سیستم کنترل و نمایشگرها

- روغنکاری قطعات متحرک طبق دستورالعمل سازنده

برنامه نگهداری هفتگی

- بررسی کامل سیستم هیدرولیک یا پنوماتیک

- بررسی و تنظیم فشار سیستم هیدرولیک یا پنوماتیک

- بررسی و تمیز کردن تابلوهای برق و سیستم کنترل

- بررسی عملکرد سنسورها و سیستمهای ایمنی

- بررسی کابلها و اتصالات برقی

- بررسی و تنظیم کشش زنجیرها و تسمهها

- آچارکشی اتصالات مکانیکی

- بررسی عملکرد سیستم خنککننده

- تمیز کردن و تنظیم الکترودهای جوشکاری (در دستگاههای تولید مش جوشی)

برنامه نگهداری ماهانه

- بررسی و تنظیم دقیق سیستم تغذیه مفتول

- بررسی و تنظیم سیستم راستکننده مفتول

- بررسی یاتاقانها و بلبرینگها

- بررسی و تنظیم سیستم برش

- آچارکشی کامل دستگاه و بررسی اتصالات

- بررسی عملکرد موتورها و گیربکسها

- بکآپ گیری از برنامههای سیستم کنترل

- بررسی و تمیز کردن فیلترهای روغن و هوا

- بررسی و تعویض الکترودهای فرسوده (در دستگاههای تولید مش جوشی)

برنامه نگهداری سالانه

- تعویض کامل روغن هیدرولیک و فیلترها

- بررسی و تعویض قطعات فرسوده

- کالیبراسیون سیستمهای اندازهگیری و کنترل

- بررسی کامل سیستم الکتریکی و الکترونیکی

- بازبینی و بهروزرسانی نرمافزار سیستم کنترل

- بررسی و تعمیر اساسی سیستم برش

- بازبینی کامل سیستم مکانیکی و تعویض قطعات فرسوده

- بررسی و تنظیم تراز دستگاه

- بررسی و تعویض کابلها و اتصالات فرسوده

- بازسازی یا تعویض الکترودهای جوشکاری (در دستگاههای تولید مش جوشی)

نکات مهم در نگهداری دستگاه

- همیشه از قطعات یدکی اصلی و با کیفیت استفاده کنید.

- برنامه نگهداری پیشگیرانه را به طور منظم اجرا کنید.

- اپراتورها را برای استفاده صحیح از دستگاه آموزش دهید.

- از متخصصان مجرب برای تعمیرات تخصصی استفاده کنید.

- دستورالعملهای سازنده را به دقت مطالعه و رعایت کنید.

- از مفتولهای با کیفیت و متناسب با مشخصات دستگاه استفاده کنید.

- از اعمال فشار بیش از حد به دستگاه و استفاده از مفتولهای با قطر بیشتر از حد مجاز خودداری کنید.

- در صورت مشاهده صدای غیرعادی یا لرزش، سریعاً دستگاه را متوقف و بررسی کنید.

- محیط کار دستگاه را تمیز و خشک نگه دارید.

- سیستم روانکاری را همیشه در شرایط مطلوب نگه دارید.

- از تنظیمات صحیح دستگاه برای هر نوع مفتول و ابعاد چشمه اطمینان حاصل کنید.

جنبههای اقتصادی تولید مش صنعتی

هزینههای راهاندازی خط تولید

راهاندازی یک خط تولید مش صنعتی نیازمند سرمایهگذاری اولیه قابل توجهی است. هزینههای اصلی شامل موارد زیر است:

- خرید دستگاه تولید مش: بین ۵۰۰ میلیون تا ۳ میلیارد تومان (بسته به نوع، ظرفیت و کشور سازنده)

- تجهیزات جانبی: ۱۰۰ تا ۵۰۰ میلیون تومان (شامل سیستم تغذیه مفتول، سیستم جمعآوری، کمپرسور، خنککننده و غیره)

- فضای کارگاهی: اجاره یا خرید حداقل ۳۰۰ متر مربع فضا

- هزینههای نصب و راهاندازی: حدود ۵ تا ۱۰ درصد قیمت دستگاه

- آموزش پرسنل: ۲۰ تا ۵۰ میلیون تومان

- سرمایه در گردش: حداقل ۵۰۰ میلیون تومان برای خرید مواد اولیه و هزینههای جاری

هزینههای جاری تولید

هزینههای جاری تولید مش صنعتی شامل موارد زیر است:

- مواد اولیه (مفتول فلزی): ۶۰ تا ۷۰ درصد هزینه تمام شده محصول

- هزینههای انرژی (برق): ۵ تا ۸ درصد هزینه تمام شده

- دستمزد نیروی انسانی: ۱۰ تا ۱۵ درصد هزینه تمام شده

- نگهداری و تعمیرات: ۳ تا ۵ درصد هزینه تمام شده

- استهلاک دستگاهها: ۵ تا ۷ درصد هزینه تمام شده

- سایر هزینهها: ۵ تا ۱۰ درصد هزینه تمام شده

درآمدزایی و سودآوری

تولید مش صنعتی میتواند یک کسب و کار سودآور باشد، به ویژه با توجه به تقاضای بالا برای این محصول در صنایع مختلف. عوامل موثر بر سودآوری عبارتند از:

- حجم تولید: هرچه حجم تولید بیشتر باشد، هزینههای ثابت سرشکن شده و سود بیشتر میشود.

- کیفیت محصول: محصولات با کیفیت بالاتر، قیمت فروش بیشتری دارند و میتوانند بازار بهتری پیدا کنند.

- تنوع محصول: تولید انواع مختلف مش با ابعاد، ضخامتها و کاربردهای متفاوت، بازار بزرگتری را پوشش میدهد.

- ارزش افزوده: ارائه خدمات جانبی مانند برش سفارشی، گالوانیزه کردن، رنگآمیزی و غیره میتواند ارزش افزوده ایجاد کند.

- مدیریت هزینهها: کنترل دقیق هزینهها، به ویژه هزینه مواد اولیه، تأثیر زیادی بر سودآوری دارد.

- بازاریابی و فروش: استراتژیهای بازاریابی موثر و شبکه فروش قوی، به افزایش فروش و سودآوری کمک میکند.

به طور میانگین، با فرض استفاده از حداکثر ظرفیت دستگاه و شرایط بازار مناسب، حاشیه سود خالص در این صنعت میتواند بین ۱۵ تا ۲۵ درصد باشد و بازگشت سرمایه اولیه معمولاً بین ۲ تا ۳ سال خواهد بود. البته این ارقام بسته به شرایط بازار، کیفیت مدیریت و سایر عوامل میتواند متغیر باشد.

بازار هدف و استراتژیهای بازاریابی

بازار هدف برای مشهای صنعتی بسیار گسترده است و شامل موارد زیر میشود:

- شرکتهای ساختمانی و پیمانکاران

- کارخانههای تولید قطعات بتنی

- شرکتهای معدنی

- شرکتهای نفت و گاز

- کارخانههای صنایع غذایی

- شرکتهای کشاورزی و دامپروری

- شرکتهای تولید فیلتر

- شرکتهای تولید تجهیزات صنعتی

- فروشگاههای مصالح ساختمانی

- بازارهای صادراتی (کشورهای همسایه)

استراتژیهای بازاریابی موفق در این صنعت شامل موارد زیر است:

- تمرکز بر کیفیت و دقت محصول

- ارائه محصولات متنوع برای کاربردهای مختلف

- ارائه خدمات سفارشیسازی (برش، خم، گالوانیزه و غیره)

- همکاری با مهندسان و طراحان برای معرفی محصولات

- حضور در نمایشگاههای تخصصی صنعت ساختمان، معدن و غیره

- بازاریابی دیجیتال و حضور قوی در فضای آنلاین

- ارائه خدمات مشاوره فنی

- ارائه گارانتی و خدمات پس از فروش

- توسعه صادرات به کشورهای همسایه

کنترل کیفیت در تولید مش صنعتی

کنترل کیفیت مواد اولیه

کیفیت مواد اولیه تأثیر مستقیمی بر کیفیت محصول نهایی دارد. مواردی که باید در کنترل کیفیت مواد اولیه بررسی شوند عبارتند از:

- کیفیت مفتول: بررسی ترکیب شیمیایی، خواص مکانیکی و سطح مفتول

- قطر مفتول: اندازهگیری دقیق قطر مفتول و اطمینان از یکنواختی آن

- مقاومت کششی: آزمایش مقاومت کششی مفتول برای اطمینان از استحکام کافی

- پوشش مفتول: بررسی کیفیت و ضخامت پوشش گالوانیزه یا سایر پوششها

- انعطافپذیری: بررسی قابلیت خم شدن مفتول بدون شکستن

کنترل کیفیت در حین تولید

کنترل کیفیت در حین تولید برای اطمینان از عملکرد صحیح دستگاه و کیفیت محصول در حال تولید ضروری است. مواردی که باید کنترل شوند عبارتند از:

- ابعاد چشمه: اندازهگیری منظم ابعاد چشمهها برای اطمینان از دقت و یکنواختی

- فاصله مفتولها: کنترل فاصله بین مفتولهای طولی و عرضی

- کیفیت جوش: بررسی استحکام و ظاهر جوشها در مشهای جوشی

- کیفیت بافت: بررسی یکنواختی و استحکام بافت در مشهای بافته شده

- عرض و طول مش: کنترل ابعاد کلی مش تولید شده

- مستقیم بودن مفتولها: بررسی مستقیم بودن مفتولها و عدم وجود انحنا

- کیفیت برش: بررسی دقت و تمیزی برشها

کنترل کیفیت محصول نهایی

پس از تولید، محصول نهایی باید مورد بررسی دقیق قرار گیرد تا از مطابقت آن با استانداردها و مشخصات مورد نظر اطمینان حاصل شود. آزمایشهای کنترل کیفیت محصول نهایی عبارتند از:

- آزمایش ابعادی: اندازهگیری دقیق ابعاد چشمه، عرض و طول مش

- آزمایش استحکام جوش: بررسی استحکام جوشها با اعمال نیرو به محل اتصال

- آزمایش کشش: بررسی مقاومت کششی کل مش

- آزمایش خمش: بررسی رفتار مش در برابر خمش

- بررسی ظاهری: بررسی ظاهر کلی مش، یکنواختی، عدم وجود زنگزدگی و غیره

- آزمایش پوشش: بررسی کیفیت و ضخامت پوشش گالوانیزه یا سایر پوششها

- آزمایش مقاومت در برابر خوردگی: در صورت نیاز، بررسی مقاومت مش در برابر خوردگی

استانداردهای کیفیت

تولید مش صنعتی باید مطابق با استانداردهای ملی و بینالمللی انجام شود. برخی از مهمترین استانداردها عبارتند از:

- استاندارد ملی ایران شماره ۱۲۳۴۵: مشخصات فنی مشهای فولادی جوش شده برای تقویت بتن

- ASTM A185: استاندارد آمریکایی برای مشهای جوشی تقویت بتن

- BS 4483: استاندارد بریتانیایی برای مشهای تقویت بتن

- ISO 10287: استاندارد بینالمللی برای مشهای جوشی

- EN 10223-2: استاندارد اروپایی برای مشهای فنس

- ASTM A740: استاندارد آمریکایی برای مشهای گابیون

سیستم مدیریت کیفیت

برای اطمینان از کیفیت پایدار محصولات، پیادهسازی یک سیستم مدیریت کیفیت مانند ISO 9001 توصیه میشود. این سیستم شامل موارد زیر است:

- مستندسازی فرآیندها و دستورالعملها

- آموزش کارکنان در زمینه کنترل کیفیت

- کالیبراسیون منظم ابزارهای اندازهگیری

- ممیزی داخلی و خارجی

- اقدامات اصلاحی و پیشگیرانه

- بهبود مستمر فرآیندها

- ردیابی محصولات

تجهیزات کنترل کیفیت

برای انجام آزمایشهای کنترل کیفیت، تجهیزات زیر مورد نیاز است:

- کولیس دیجیتال: برای اندازهگیری دقیق ابعاد چشمه و قطر مفتول

- میکرومتر: برای اندازهگیری دقیقتر قطر مفتول

- دستگاه آزمایش کشش: برای بررسی مقاومت کششی مفتول و مش

- دستگاه آزمایش خمش: برای بررسی رفتار مش در برابر خمش

- ضخامتسنج پوشش: برای اندازهگیری ضخامت پوشش گالوانیزه

- میکروسکوپ: برای بررسی دقیق جوشها و سطح مفتول

- دستگاه آزمایش مقاومت در برابر خوردگی: برای بررسی مقاومت مش در برابر خوردگی

سوالات متداول درباره دستگاه تولید مش صنعتی

هزینه تقریبی خرید دستگاه تولید مش صنعتی چقدر است؟

قیمت دستگاه تولید مش صنعتی بسته به نوع، ظرفیت تولید، میزان اتوماسیون، کشور سازنده و برند متفاوت است. به طور میانگین، قیمت دستگاههای تولید مش جوشی در ایران از ۵۰۰ میلیون تومان تا ۳ میلیارد تومان متغیر است. دستگاههای سادهتر و نیمهاتوماتیک قیمت کمتری دارند، در حالی که دستگاههای پیشرفته با سیستم کنترل کامپیوتری، ظرفیت تولید بالا و قابلیت تولید مشهای متنوع، قیمت بیشتری دارند. دستگاههای وارداتی از کشورهای اروپایی معمولاً گرانتر از دستگاههای چینی یا تولید داخل هستند. علاوه بر هزینه خود دستگاه، باید هزینههای جانبی مانند حمل و نقل، نصب، راهاندازی، آموزش و تجهیزات جانبی را نیز در نظر گرفت که میتواند بین ۱۰ تا ۲۰ درصد قیمت دستگاه باشد.

چه میزان فضا برای نصب دستگاه تولید مش صنعتی نیاز است؟

برای نصب یک دستگاه تولید مش صنعتی متوسط، به همراه سیستم تغذیه مفتول، فضای کار اپراتور و فضای انبار محصول نهایی، معمولاً به حداقل ۳۰۰ متر مربع فضا نیاز است. خود دستگاه بسته به مدل و ظرفیت، از ۶×۲ متر تا ۲۰×۴ متر فضا اشغال میکند. علاوه بر این، باید فضایی برای انبار مواد اولیه، محصولات نهایی، تجهیزات جانبی مانند جرثقیل یا لیفتراک و دفتر اداری در نظر گرفت. توصیه میشود سقف کارگاه حداقل ۵ متر ارتفاع داشته باشد تا امکان استفاده از جرثقیل سقفی وجود داشته باشد. همچنین، باید دسترسی مناسب برای ورود و خروج کامیونها برای بارگیری و تخلیه وجود داشته باشد. در صورت نیاز به تولید مشهای با عرض زیاد یا ایجاد خط تولید کامل شامل چند دستگاه، به فضای بیشتری نیاز خواهد بود.

آیا تولید مش صنعتی سودآور است؟

بله، تولید مش صنعتی میتواند یک کسب و کار سودآور باشد. با توجه به کاربردهای گسترده مش صنعتی در صنایع مختلف مانند ساختمان، معدن، کشاورزی، نفت و گاز و غیره، تقاضای پایداری برای این محصول وجود دارد. حاشیه سود خالص در این صنعت میتواند بین ۱۵ تا ۲۵ درصد باشد و بازگشت سرمایه اولیه معمولاً بین ۲ تا ۳ سال خواهد بود. البته سودآوری به عوامل متعددی از جمله حجم تولید، کیفیت محصول، تنوع محصول، ارزش افزوده، مدیریت هزینهها، استراتژی بازاریابی و شرایط بازار بستگی دارد. تولیدکنندگانی که میتوانند محصولات با کیفیت بالا و متنوع تولید کنند و خدمات جانبی مانند برش سفارشی، گالوانیزه کردن و رنگآمیزی ارائه دهند، معمولاً سودآوری بیشتری دارند.

مصرف برق دستگاه تولید مش صنعتی چقدر است؟

مصرف برق دستگاه تولید مش صنعتی بسته به نوع، ظرفیت تولید و میزان اتوماسیون متفاوت است. به طور میانگین، یک دستگاه تولید مش جوشی متوسط بین ۱۵ تا ۵۰ کیلووات ساعت برق مصرف میکند. بخش عمده این مصرف مربوط به سیستم جوشکاری است که از ترانسفورماتورهای قدرت بالا استفاده میکند. دستگاههای تولید مش بافته شده معمولاً مصرف برق کمتری دارند و بین ۱۰ تا ۳۰ کیلووات ساعت مصرف میکنند. علاوه بر دستگاه اصلی، سیستمهای جانبی مانند سیستم تغذیه مفتول، سیستم برش و سیستم جمعآوری نیز مصرف برق دارند که باید در محاسبات در نظر گرفته شوند. برای کاهش هزینههای برق، میتوان از سیستمهای بهینهسازی مصرف انرژی، موتورهای کارآمد و برنامهریزی تولید برای استفاده از برق در ساعات کم مصرف استفاده کرد.

چه تعداد نیروی انسانی برای کار با دستگاه تولید مش صنعتی نیاز است؟

تعداد نیروی انسانی مورد نیاز برای کار با دستگاه تولید مش صنعتی بسته به نوع دستگاه، میزان اتوماسیون و حجم تولید متفاوت است. برای یک دستگاه تولید مش جوشی متوسط، معمولاً به حداقل ۲ تا ۴ نفر نیاز است: یک اپراتور اصلی برای کنترل دستگاه، یک نفر برای تغذیه مواد اولیه، یک نفر برای جمعآوری و بستهبندی محصولات و یک سرپرست یا تکنسین فنی. در دستگاههای با اتوماسیون بالاتر، ممکن است به نیروی انسانی کمتری نیاز باشد، در حالی که در دستگاههای سادهتر یا با حجم تولید بیشتر، به نیروی انسانی بیشتری نیاز است. علاوه بر نیروهای مستقیم، به نیروهای پشتیبانی مانند تکنسین تعمیر و نگهداری، کارکنان کنترل کیفیت، کارکنان انبار و کارکنان اداری و فروش نیز نیاز است که تعداد آنها بسته به اندازه کارخانه متفاوت است.

آیا تولید مش صنعتی نیاز به مجوز خاصی دارد؟

بله، برای راهاندازی یک واحد تولید مش صنعتی، معمولاً به مجوزهای صنعتی مانند جواز تأسیس و پروانه بهرهبرداری از وزارت صنعت، معدن و تجارت نیاز است. همچنین ممکن است به مجوزهای زیستمحیطی، ایمنی و بهداشت حرفهای نیز نیاز باشد. برای دریافت این مجوزها، معمولاً باید مدارکی مانند طرح توجیهی، مشخصات فنی دستگاهها، نقشه جانمایی کارخانه، مدارک مربوط به زمین یا ساختمان کارخانه و مدارک هویتی متقاضی ارائه شود. علاوه بر این، برای تولید محصولات استاندارد، رعایت استانداردهای ملی و بینالمللی مربوطه ضروری است و در برخی موارد، دریافت گواهینامه استاندارد الزامی است. توصیه میشود قبل از سرمایهگذاری، در مورد مجوزهای لازم و استانداردهای مربوطه با مراجع ذیربط مشورت کنید.

آیا دستگاه تولید مش صنعتی برای کارگاههای کوچک مناسب است؟

بله، امروزه دستگاههای تولید مش صنعتی در اندازهها و ظرفیتهای مختلف تولید میشوند و برخی از آنها برای کارگاههای کوچک مناسب هستند. دستگاههای کوچکتر و نیمهاتوماتیک با هزینه کمتر، فضای کمتر و نیاز به سرمایهگذاری اولیه کمتر، میتوانند گزینه مناسبی برای کارگاههای کوچک باشند. این دستگاهها معمولاً قابلیت تولید مشهای با عرض محدود (معمولاً تا ۱.۵ متر) و با سرعت کمتر را دارند، اما برای شروع کسب و کار و تولید محصولات با کیفیت مناسب هستند. با افزایش تقاضا و رشد کسب و کار، میتوان به تدریج به دستگاههای بزرگتر و پیشرفتهتر ارتقا یافت. توصیه میشود قبل از خرید دستگاه، نیازهای بازار هدف، ظرفیت تولید مورد نیاز، فضای در دسترس و بودجه را به دقت بررسی کنید.

آیا میتوان از یک دستگاه برای تولید انواع مختلف مش استفاده کرد؟

تا حدودی بله، اما با محدودیتهایی همراه است. برخی از دستگاههای پیشرفته تولید مش صنعتی قابلیت تنظیم برای تولید انواع مختلف مش با ابعاد چشمه، قطر مفتول و عرض متفاوت را دارند، اما معمولاً نمیتوانند انواع کاملاً متفاوت مش را تولید کنند. به عنوان مثال، یک دستگاه تولید مش جوشی میتواند انواع مختلف مش جوشی با ابعاد چشمه و قطر مفتول متفاوت تولید کند، اما نمیتواند مش بافته شده یا مش گسترده تولید کند. برای تولید انواع کاملاً متفاوت مش، معمولاً به دستگاههای مختلف نیاز است. البته برخی از سازندگان، دستگاههای مدولار را ارائه میدهند که با تغییر بخشهایی از دستگاه، میتوانند انواع مختلفی از مش را تولید کنند، اما این تغییرات معمولاً زمانبر و نیازمند تخصص است.

نتیجهگیری

دستگاه تولید مش صنعتی یکی از ماشینآلات کلیدی در صنایع فلزی است که امکان تولید انواع شبکههای فلزی با کاربردهای متنوع را فراهم میکند. این دستگاه با بهرهگیری از فناوریهای پیشرفته جوشکاری، بافت و پرس، قادر به تولید مشهای با کیفیت بالا و یکنواخت است که در صنایع ساختمانی، معدنی، کشاورزی و بسیاری صنایع دیگر کاربرد دارند.

مزایای متعدد دستگاه تولید مش صنعتی، از جمله تولید انبوه و سریع، دقت و یکنواختی بالا، کاهش هزینههای تولید، انعطافپذیری در تولید، بهبود کیفیت محصول، امکان تولید محصولات پیچیده، کاهش ضایعات و افزایش ایمنی کار، آن را به گزینهای ایدهآل برای تولیدکنندگان مش صنعتی تبدیل کرده است.

انواع مختلف دستگاههای تولید مش صنعتی، از جمله دستگاه تولید مش جوشی، دستگاه تولید مش بافته شده، دستگاه تولید مش گسترده، دستگاه تولید مش پرسی، دستگاه تولید گابیون و دستگاه تولید مش فنس، امکان تولید انواع مختلف مش با کاربردهای متنوع را فراهم میکنند.

در انتخاب و خرید دستگاه تولید مش صنعتی، توجه به عواملی چون نوع مش مورد نیاز، مشخصات فنی، کیفیت ساخت، سابقه و اعتبار سازنده، قابلیتهای اتوماسیون، سیستم کنترل، خدمات پس از فروش و هزینههای جانبی ضروری است.

تولید مش صنعتی میتواند یک کسب و کار سودآور باشد، به ویژه با توجه به تقاضای بالا برای این محصول در صنایع مختلف. با مدیریت صحیح، کنترل کیفیت دقیق و استراتژی بازاریابی موثر، میتوان به سودآوری مناسب و بازگشت سرمایه در مدت زمان معقول دست یافت.

در نهایت، با توجه به کاربردهای گسترده مش صنعتی در صنایع مختلف و اهمیت روزافزون کیفیت و دقت در تولید این محصولات، دستگاه تولید مش صنعتی جایگاه ویژهای در صنایع فلزی دارد و سرمایهگذاری در این زمینه میتواند چشمانداز روشنی داشته باشد.