فهرست مطالب

معرفی دستگاه فرمینگ سینوسی

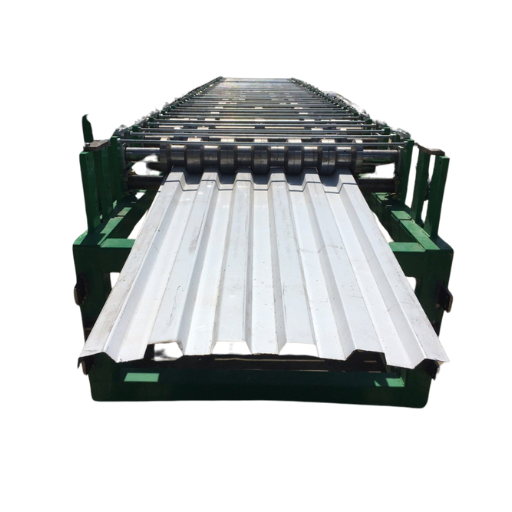

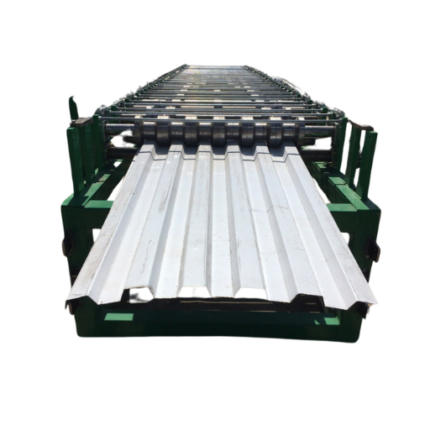

دستگاه فرمینگ سینوسی یکی از ماشینآلات تخصصی و پیشرفته در صنعت تولید مصالح ساختمانی است که برای تولید ورقهای فلزی با پروفیل موجدار سینوسی طراحی شده است. این دستگاه با استفاده از فناوری رول فرمینگ (شکلدهی غلتکی)، ورقهای فلزی تخت را به ورقهای موجدار با مقطع منحنی و سینوسی شکل تبدیل میکند که علاوه بر زیبایی ظاهری، از استحکام و کارایی بالایی نیز برخوردارند.

ورقهای سینوسی تولید شده توسط این دستگاه، به دلیل شکل منحنی و هماهنگ خود، جلوه بصری زیبایی دارند و در عین حال، مقاومت مناسبی در برابر بارهای وارده از خود نشان میدهند. این ویژگیها باعث شده است که ورقهای سینوسی به یکی از محبوبترین مصالح در ساخت سقفها، نماها و پوششهای ساختمانی، به ویژه در ساختمانهای مسکونی، تجاری و تفریحی تبدیل شوند.

دستگاه فرمینگ سینوسی با بهرهگیری از غلتکهای دقیق با طراحی خاص و سیستمهای کنترل پیشرفته، امکان تولید ورقهای سینوسی با دقت بالا و کیفیت یکنواخت را فراهم میکند. این دستگاه در کارخانههای تولید مصالح ساختمانی، شرکتهای ساختمانی و صنایع فلزی کاربرد گستردهای دارد و محصولات آن در پروژههای متنوع ساختمانی مورد استفاده قرار میگیرد.

دستگاه فرمینگ سینوسی چیست؟

دستگاه فرمینگ سینوسی (Sinusoidal Roll Forming Machine) نوعی ماشین صنعتی است که برای تولید ورقهای فلزی با پروفیل موجدار سینوسی استفاده میشود. این دستگاه با استفاده از فرآیند رول فرمینگ، ورقهای فلزی تخت را از میان مجموعهای از غلتکهای شکلدهنده با طراحی خاص عبور میدهد تا به تدریج به شکل موجدار سینوسی مورد نظر تبدیل شوند.

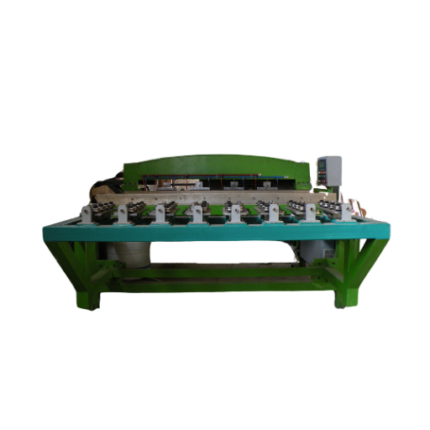

ساختار اصلی دستگاه فرمینگ سینوسی شامل بخشهای زیر است:

- سیستم تغذیه ورق (Decoiler): برای باز کردن کلافهای ورق فلزی و تغذیه آن به دستگاه

- سیستم هدایت ورق: برای هدایت صحیح ورق به سمت غلتکهای شکلدهنده

- ایستگاههای رول فرمینگ: شامل چندین جفت غلتک با طراحی سینوسی که به تدریج به ورق شکل میدهند

- سیستم برش: برای برش ورق به طولهای مورد نظر

- سیستم کنترل: برای کنترل فرآیند تولید، سرعت، طول برش و سایر پارامترها

- سیستم خروجی: برای دریافت و انباشت ورقهای تولید شده

ورقهای سینوسی تولید شده توسط این دستگاه، دارای موجهایی با مقطع منحنی و سینوسی شکل هستند که در فواصل منظم تکرار میشوند. این شکل هندسی علاوه بر زیبایی ظاهری، باعث افزایش مقاومت خمشی ورق میشود و به آن امکان میدهد بارهای وارده را به خوبی تحمل کند. ابعاد و شکل دقیق این موجها (ارتفاع، طول موج و دامنه) بسته به نیازهای کاربردی و مشخصات دستگاه قابل تنظیم است.

دستگاههای فرمینگ سینوسی در انواع مختلفی از نظر ظرفیت تولید، ضخامت ورق قابل استفاده، نوع مواد قابل پردازش (فولاد گالوانیزه، آلومینیوم، فولاد رنگی و غیره) و میزان اتوماسیون تولید میشوند تا پاسخگوی نیازهای متنوع صنعت ساختمان باشند. این دستگاهها از نظر پیچیدگی فنی، معمولاً کمی پیچیدهتر از دستگاههای فرمینگ ذوزنقهای هستند، زیرا ایجاد منحنیهای سینوسی دقیق نیاز به طراحی و ساخت دقیقتر غلتکها دارد.

مزایای استفاده از دستگاه فرمینگ سینوسی

۱. زیبایی ظاهری محصولات

یکی از مهمترین مزایای دستگاه فرمینگ سینوسی، تولید ورقهایی با ظاهر زیبا و چشمنواز است. خطوط منحنی و نرم ورقهای سینوسی، جلوه بصری خاصی به ساختمان میدهند که در معماری مدرن و سنتی بسیار مورد توجه است.

۲. آببندی عالی

شکل سینوسی ورقها باعث میشود که در محل همپوشانی، انطباق بسیار خوبی داشته باشند و آببندی مناسبی ایجاد کنند. این ویژگی به ویژه در پوشش سقفها اهمیت زیادی دارد و باعث میشود نیاز به درزگیریهای اضافی کاهش یابد.

۳. توزیع یکنواخت نیروها

شکل منحنی و پیوسته ورقهای سینوسی باعث میشود نیروهای وارده به صورت یکنواختتری توزیع شوند. این ویژگی به ویژه در برابر نیروهای باد و برف اهمیت دارد و باعث میشود ورقها در برابر این نیروها مقاومت بهتری داشته باشند.

۴. انعطافپذیری در طراحی

دستگاههای فرمینگ سینوسی مدرن قابلیت تولید ورقهایی با ابعاد و مشخصات مختلف را دارند. این انعطافپذیری امکان پاسخگویی به نیازهای متنوع پروژههای مختلف را فراهم میکند و طراحان را در انتخاب پوششهای مناسب آزاد میگذارد.

۵. کیفیت و دقت بالای محصولات

سیستمهای کنترل دقیق و غلتکهای با طراحی حساب شده، باعث میشوند ورقهای تولید شده از دقت ابعادی و کیفیت بالایی برخوردار باشند. این دقت در ابعاد و شکل، باعث سهولت در نصب و افزایش کیفیت نهایی سازه میشود.

۶. کاربرد در معماری سنتی و مدرن

ورقهای سینوسی به دلیل شکل کلاسیک و در عین حال کاربردی خود، هم در معماری سنتی و هم در معماری مدرن کاربرد دارند. این ویژگی باعث میشود بازار هدف گستردهتری برای محصولات وجود داشته باشد.

۷. قابلیت تولید با مواد متنوع

دستگاه فرمینگ سینوسی قابلیت کار با انواع مختلف ورقهای فلزی، از جمله فولاد گالوانیزه، فولاد رنگی، آلومینیوم و حتی مس را دارد. این تنوع در مواد اولیه، امکان تولید محصولات متنوع برای کاربردهای مختلف را فراهم میکند.

۸. دوام و ماندگاری محصولات

شکل سینوسی ورقها باعث افزایش مقاومت در برابر تغییر شکل و خستگی میشود. این ویژگی به همراه استفاده از مواد با کیفیت، باعث میشود محصولات نهایی از دوام و ماندگاری بالایی برخوردار باشند.

مشخصات فنی دستگاه فرمینگ سینوسی

- مواد قابل استفاده: فولاد گالوانیزه، فولاد رنگی، آلومینیوم، فولاد ضد زنگ، مس

- ضخامت ورق قابل استفاده: معمولاً بین ۰.۳ تا ۱.۲ میلیمتر (بسته به مدل دستگاه)

- عرض ورق ورودی: معمولاً بین ۹۰۰ تا ۱۲۵۰ میلیمتر

- عرض موثر ورق خروجی: معمولاً بین ۸۰۰ تا ۱۱۰۰ میلیمتر

- ارتفاع موج سینوسی: معمولاً بین ۱۵ تا ۴۵ میلیمتر (قابل تنظیم در برخی مدلها)

- طول موج سینوسی: معمولاً بین ۷۵ تا ۱۵۰ میلیمتر (بسته به طراحی)

- تعداد ایستگاههای رول فرمینگ: معمولاً بین ۱۵ تا ۲۴ ایستگاه

- سرعت تولید: بسته به مدل دستگاه، از ۴ تا ۱۵ متر در دقیقه

- نوع سیستم برش: هیدرولیک، پنوماتیک یا مکانیکی

- سیستم کنترل: PLC یا کامپیوتری با قابلیت برنامهریزی

- توان مصرفی کل: بین ۷ تا ۲۰ کیلووات (بسته به مدل دستگاه)

- ابعاد دستگاه: بسته به مدل و ظرفیت، از ۸×۲ متر تا ۱۸×۳ متر

- وزن دستگاه: بین ۴۰۰۰ تا ۱۰۰۰۰ کیلوگرم

- سیستم تغذیه ورق: دستی یا اتوماتیک با قابلیت تنظیم سرعت

- ظرفیت سیستم تغذیه: معمولاً تا ۵ تن

- نوع شاسی: فولادی جوشکاری شده با مقاومت بالا

- جنس غلتکها: فولاد ۴۵# یا ۵۰# با عملیات حرارتی و سختکاری

- قطر شفت غلتکها: معمولاً بین ۷۰ تا ۱۰۰ میلیمتر

- سیستم انتقال قدرت: زنجیر و چرخ زنجیر، گیربکس یا ترکیبی

- سیستم روانکاری: دستی یا اتوماتیک

- دقت طول برش: ±۱ میلیمتر

- دقت عرض ورق: ±۱.۵ میلیمتر

- دقت شکلدهی موج سینوسی: ±۰.۵ میلیمتر

نحوه عملکرد دستگاه فرمینگ سینوسی

دستگاه فرمینگ سینوسی با یک فرآیند پیوسته و دقیق، ورقهای فلزی تخت را به ورقهای موجدار با مقطع سینوسی تبدیل میکند. مراحل اصلی عملکرد این دستگاه به شرح زیر است:

۱. بارگذاری و تغذیه ورق

در ابتدای خط تولید، کلاف ورق فلزی روی سیستم تغذیه (Decoiler) قرار میگیرد. این سیستم کلاف را باز کرده و ورق را به صورت پیوسته به دستگاه تغذیه میکند. سیستم تنظیم کشش (Tensioner) نیز وجود دارد که کشش ورق را در طول فرآیند تنظیم میکند تا از چروک شدن یا کشیدگی بیش از حد آن جلوگیری شود.

۲. هدایت و تنظیم ورق

پس از تغذیه، ورق وارد سیستم هدایت میشود که آن را در مسیر صحیح قرار میدهد. این سیستم شامل غلتکهای راهنما و سنسورهایی است که موقعیت ورق را کنترل میکنند تا از انحراف آن جلوگیری شود. در برخی مدلهای پیشرفته، سیستم تنظیم خودکار موقعیت ورق نیز وجود دارد.

۳. پیشپردازش (اختیاری)

در برخی مدلها، قبل از ورود به مرحله رول فرمینگ، ورق از یک ایستگاه پیشپردازش عبور میکند. این ایستگاه میتواند شامل عملیاتی مانند پانچ کردن، برش کنارهها یا ایجاد سوراخهای مورد نیاز باشد.

۴. رول فرمینگ تدریجی

این مرحله اصلیترین بخش فرآیند است. ورق از میان چندین جفت غلتک با طراحی خاص عبور میکند. هر جفت غلتک، ورق را کمی بیشتر به سمت شکل نهایی سینوسی هدایت میکند. این شکلدهی تدریجی بسیار مهم است، زیرا تغییر شکل ناگهانی میتواند باعث آسیب به ورق یا ایجاد تنشهای داخلی شود. تعداد ایستگاههای رول فرمینگ در دستگاههای سینوسی معمولاً بیشتر از دستگاههای ذوزنقهای است (معمولاً بین ۱۵ تا ۲۴ ایستگاه) زیرا ایجاد منحنیهای سینوسی دقیق نیاز به شکلدهی تدریجیتر دارد.

۵. تنظیم دقیق شکل نهایی

پس از شکلگیری اولیه موجهای سینوسی، ورق از چند ایستگاه نهایی عبور میکند که در آنها شکل نهایی و دقیق موجها تنظیم میشود. این مرحله برای اطمینان از یکنواختی و دقت ابعادی موجها بسیار مهم است.

۶. برش به طول مشخص

پس از اینکه ورق به شکل نهایی سینوسی درآمد، به سیستم برش منتقل میشود. این سیستم که معمولاً از نوع هیدرولیک، پنوماتیک یا مکانیکی است، ورق را در طولهای از پیش تعیین شده برش میدهد. سیستم کنترل دستگاه، طول برش را با دقت بالا تنظیم میکند و در برخی مدلهای پیشرفته، امکان برنامهریزی برای برشهای متوالی با طولهای متفاوت نیز وجود دارد.

۷. خروجی و انباشت

ورقهای برش خورده به سیستم خروجی منتقل میشوند که آنها را جمعآوری کرده و به صورت منظم روی هم قرار میدهد. در مدلهای پیشرفتهتر، سیستمهای اتوماتیک بستهبندی نیز وجود دارد که ورقها را دستهبندی کرده و برای حمل و نقل آماده میکند.

۸. کنترل کیفیت

در طول فرآیند تولید، سیستمهای کنترل کیفیت مختلفی بر روند کار نظارت میکنند. این سیستمها میتوانند شامل بازرسی چشمی توسط اپراتور، سنسورهای اندازهگیری ابعاد، دوربینهای بازرسی و سایر ابزارهای کنترل کیفیت باشند. هدف اصلی این مرحله، اطمینان از تطابق محصول نهایی با استانداردها و مشخصات مورد نظر است.

۹. کنترل و نظارت

در طول تمام این مراحل، سیستم کنترل دستگاه (معمولاً PLC یا کامپیوتری) بر عملکرد تمام اجزا نظارت میکند و پارامترهایی مانند سرعت تولید، طول برش، فشار هیدرولیک و غیره را تنظیم میکند. اپراتور میتواند از طریق پنل کنترل، تنظیمات مورد نظر را اعمال کرده و بر روند تولید نظارت کند.

این فرآیند به صورت پیوسته انجام میشود و سرعت تولید بسته به مدل دستگاه، ضخامت ورق و پیچیدگی پروفیل سینوسی متغیر است. دستگاههای مدرن میتوانند با سرعت و دقت بالا کار کنند و حجم قابل توجهی از ورقهای سینوسی با کیفیت یکنواخت تولید کنند.

کاربردهای ورقهای سینوسی در صنعت ساختمان

۱. پوشش سقف

یکی از اصلیترین کاربردهای ورقهای سینوسی، استفاده از آنها به عنوان پوشش سقف در انواع ساختمانها، از ساختمانهای مسکونی گرفته تا ساختمانهای تجاری و صنعتی است. این ورقها به دلیل زیبایی ظاهری، آببندی عالی، سبکی و نصب آسان، گزینهای ایدهآل برای پوشش سقف هستند.

۲. نمای ساختمان

ورقهای سینوسی به دلیل زیبایی ظاهری و تنوع رنگی، برای پوشش نمای ساختمانها نیز استفاده میشوند. آنها میتوانند به تنهایی یا در ترکیب با سایر مصالح، نمای زیبا و منحصر به فردی ایجاد کنند.

۳. سایبان و آلاچیق

از ورقهای سینوسی برای ساخت سایبانها، آلاچیقها و سازههای مشابه استفاده میشود. این ورقها علاوه بر زیبایی، محافظت مناسبی در برابر نور خورشید و بارندگی ایجاد میکنند.

۴. پارتیشن و دیوارهای جداکننده

در فضاهای داخلی و خارجی، از ورقهای سینوسی برای ایجاد پارتیشنها و دیوارهای جداکننده استفاده میشود. این ورقها میتوانند فضاها را به صورت زیبا و کاربردی از هم جدا کنند.

۵. دیوارهای صوتی

شکل سینوسی این ورقها باعث میشود که آنها خاصیت جذب و پراکندگی صوت خوبی داشته باشند. به همین دلیل، از آنها در ساخت دیوارهای صوتی در اطراف بزرگراهها، کارخانهها و سایر منابع صوتی استفاده میشود.

۶. کاربردهای تزئینی

از ورقهای سینوسی در طراحی داخلی و دکوراسیون نیز استفاده میشود. آنها میتوانند به عنوان عناصر تزئینی در سقف، دیوار یا حتی مبلمان به کار روند و جلوه بصری خاصی ایجاد کنند.

۷. پوشش سازههای موقت

در ساخت سازههای موقت مانند کانکسها، کیوسکها و سازههای نمایشگاهی، از ورقهای سینوسی استفاده میشود. این ورقها به دلیل سبکی، نصب سریع و زیبایی ظاهری، برای این کاربرد بسیار مناسب هستند.

۸. کانالهای هدایت آب

شکل سینوسی این ورقها باعث میشود که آنها برای هدایت آب مناسب باشند. به همین دلیل، از آنها در ساخت ناودانها، کانالهای هدایت آب و سایر سازههای مرتبط با آب استفاده میشود.

۹. پوشش گلخانهها

ورقهای سینوسی شفاف (از جنس پلیکربنات یا فایبرگلاس) برای پوشش سقف و دیواره گلخانهها استفاده میشوند. این ورقها نور خورشید را به خوبی عبور میدهند و در عین حال، محافظت مناسبی در برابر عوامل جوی ایجاد میکنند.

مقایسه دستگاه فرمینگ سینوسی با دستگاه فرمینگ ذوزنقهای

دستگاه فرمینگ سینوسی و دستگاه فرمینگ ذوزنقهای دو نوع متداول از ماشینآلات تولید ورقهای موجدار هستند که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

| ویژگی | دستگاه فرمینگ سینوسی | دستگاه فرمینگ ذوزنقهای |

|---|---|---|

| شکل هندسی ورق تولیدی | موجهای با مقطع سینوسی (منحنی) | موجهای با مقطع ذوزنقهای |

| زیبایی ظاهری | بالاتر (خطوط منحنی و نرم) | متوسط (خطوط صاف و زاویهدار) |

| مقاومت خمشی | متوسط | بالاتر (به دلیل شکل ذوزنقهای) |

| آببندی | عالی (به دلیل انطباق بهتر موجها) | خوب (نیاز به درزگیری در برخی موارد) |

| پیچیدگی ساخت دستگاه | بیشتر (به دلیل نیاز به غلتکهای با منحنی دقیق) | کمتر |

| هزینه ساخت دستگاه | بیشتر | کمتر |

| تعداد ایستگاههای رول فرمینگ | بیشتر (معمولاً ۱۵ تا ۲۴ ایستگاه) | کمتر (معمولاً ۱۲ تا ۲۰ ایستگاه) |

| کاربرد اصلی | سقف و نمای ساختمانهای مسکونی و تجاری، کاربردهای تزئینی | سقف و دیوار سازههای صنعتی، دک فلزی |

| تحمل بار | متوسط | بالاتر |

| سرعت تولید | معمولاً کمتر | معمولاً بیشتر |

| انعطافپذیری در تولید | بیشتر (برخی مدلها قابلیت تنظیم ارتفاع و طول موجها را دارند) | کمتر (تغییر پروفیل نیاز به تعویض غلتکها دارد) |

| کاربرد در معماری سنتی | بیشتر (به دلیل شکل کلاسیک) | کمتر |

| مصرف انرژی | معمولاً بیشتر | معمولاً کمتر |

انتخاب بین دستگاه فرمینگ سینوسی و ذوزنقهای به عوامل متعددی از جمله نوع کاربرد نهایی، نیازهای زیباییشناختی، بودجه و ملاحظات فنی بستگی دارد. در بسیاری از کارخانههای تولید ورقهای ساختمانی، هر دو نوع دستگاه موجود است تا بتوانند محصولات متنوعی را برای کاربردهای مختلف تولید کنند.

به طور کلی، دستگاه فرمینگ سینوسی برای تولید ورقهایی با زیبایی ظاهری بالاتر و کاربردهای معماری و تزئینی مناسبتر است، در حالی که دستگاه فرمینگ ذوزنقهای برای تولید ورقهایی با مقاومت بالاتر و کاربردهای صنعتی و سازهای مناسبتر است.

نکات مهم در خرید دستگاه فرمینگ سینوسی

۱. بررسی کیفیت غلتکها

غلتکها قلب دستگاه فرمینگ سینوسی هستند و کیفیت آنها تأثیر مستقیمی بر کیفیت محصول نهایی دارد. اطمینان حاصل کنید که غلتکها از فولاد با کیفیت بالا ساخته شدهاند و عملیات حرارتی و سختکاری مناسبی روی آنها انجام شده است. همچنین، دقت منحنیهای سینوسی غلتکها بسیار مهم است و باید با دقت بررسی شود.

۲. توجه به تعداد ایستگاههای رول فرمینگ

تعداد ایستگاههای رول فرمینگ تأثیر مستقیمی بر کیفیت شکلدهی سینوسی دارد. دستگاههایی با تعداد ایستگاه بیشتر، شکلدهی تدریجیتر و با تنش کمتری انجام میدهند که باعث میشود محصول نهایی کیفیت بهتری داشته باشد. برای تولید ورقهای سینوسی با کیفیت بالا، دستگاهی با حداقل ۱۵ ایستگاه رول فرمینگ انتخاب کنید.

۳. بررسی محدوده ضخامت ورق قابل استفاده

اطمینان حاصل کنید که دستگاه مورد نظر قابلیت کار با ضخامتهای ورق مورد نیاز شما را داشته باشد. برخی دستگاهها محدودیتهایی در استفاده از ورقهای ضخیم یا بسیار نازک دارند.

۴. بررسی قابلیت تنظیم پارامترهای موج سینوسی

برخی از دستگاههای فرمینگ سینوسی پیشرفته، قابلیت تنظیم ارتفاع و طول موجهای سینوسی را دارند. این قابلیت انعطافپذیری بیشتری در تولید به شما میدهد و امکان تولید محصولات متنوعتر را فراهم میکند.

۵. توجه به سیستم کنترل و اتوماسیون

سیستم کنترل پیشرفته و قابل برنامهریزی، انعطافپذیری بیشتری در تولید فراهم میکند. دستگاههای مجهز به PLC یا کامپیوتر صنعتی، قابلیتهای بیشتری دارند و میتوانند با دقت بالاتری کار کنند. همچنین، امکان ذخیره و فراخوانی تنظیمات مختلف برای تولید محصولات متنوع بسیار مفید است.

۶. بررسی سیستم برش

سیستم برش دستگاه باید دقیق، سریع و قابل اعتماد باشد. بررسی کنید که آیا سیستم برش قابلیت تنظیم طول برش را دارد و آیا برشهای تمیز و بدون تغییر شکل ایجاد میکند یا خیر. همچنین، توجه کنید که آیا امکان برنامهریزی برای برشهای متوالی با طولهای متفاوت وجود دارد یا خیر.

۷. توجه به مصرف انرژی

مصرف انرژی دستگاه را بررسی کنید و دستگاهی با بهرهوری انرژی بالاتر انتخاب کنید تا هزینههای جاری کمتری داشته باشید. دستگاههای با موتورهای کارآمدتر و سیستمهای کنترل هوشمند، معمولاً مصرف انرژی کمتری دارند.

۸. بررسی سابقه و اعتبار سازنده

سابقه و اعتبار شرکت سازنده دستگاه را بررسی کنید. شرکتهای با سابقه و معتبر معمولاً محصولات با کیفیتتری ارائه میدهند و خدمات پس از فروش بهتری دارند. از مشتریان قبلی سازنده در مورد کیفیت دستگاه و خدمات پس از فروش سوال کنید.

۹. توجه به خدمات پس از فروش

دستگاه فرمینگ سینوسی یک سرمایهگذاری بزرگ است و نیاز به پشتیبانی فنی و تأمین قطعات یدکی دارد. از وجود خدمات پس از فروش مناسب، دوره آموزشی و گارانتی قطعات اطمینان حاصل کنید.

۱۰. بازدید از دستگاه در حال کار

در صورت امکان، از دستگاه در حال کار بازدید کنید تا از کیفیت تولید، سرعت، صدا و سایر ویژگیهای آن اطمینان حاصل کنید. همچنین، نمونههای محصول تولید شده توسط دستگاه را بررسی کنید تا از کیفیت آنها مطمئن شوید.

نگهداری و تعمیرات دستگاه فرمینگ سینوسی

برنامه نگهداری روزانه

- تمیز کردن دستگاه از گرد و غبار، براده فلز و سایر آلودگیها

- بررسی سیستم تغذیه ورق و رفع گیر احتمالی

- بررسی غلتکها از نظر آسیب یا فرسودگی

- روغنکاری قطعات متحرک طبق دستورالعمل سازنده

- بررسی سیستم برش و تیز بودن تیغهها

- بررسی سیستم هیدرولیک (در صورت وجود) از نظر نشتی

- بررسی عملکرد سیستم کنترل و نمایشگرها

برنامه نگهداری هفتگی

- بررسی کامل سیستم هیدرولیک و نشتیهای احتمالی

- بررسی و تنظیم فشار سیستم هیدرولیک

- بررسی و تمیز کردن تابلوهای برق و سیستم کنترل

- بررسی عملکرد سنسورها و سیستمهای ایمنی

- بررسی کابلها و اتصالات برقی

- بررسی و تنظیم کشش زنجیرها و تسمهها

- آچارکشی اتصالات مکانیکی

- بررسی عملکرد سیستم خنککننده (در صورت وجود)

برنامه نگهداری ماهانه

- بررسی و تنظیم دقیق غلتکها

- بررسی یاتاقانها و بلبرینگها

- بررسی و تنظیم سیستم برش

- آچارکشی کامل دستگاه و بررسی اتصالات

- بررسی عملکرد موتورها و گیربکسها

- بکآپ گیری از برنامههای سیستم کنترل

- بررسی و تمیز کردن فیلترهای روغن و هوا

- بررسی و تنظیم سیستم تغذیه ورق

- بررسی و تنظیم سیستم هدایت ورق

برنامه نگهداری سالانه

- تعویض کامل روغن هیدرولیک و فیلترها

- بررسی و تعویض قطعات فرسوده

- کالیبراسیون سیستمهای اندازهگیری و کنترل

- بررسی کامل سیستم الکتریکی و الکترونیکی

- بازبینی و بهروزرسانی نرمافزار سیستم کنترل

- بررسی و تعمیر اساسی سیستم برش

- بازبینی کامل سیستم مکانیکی و تعویض قطعات فرسوده

- بررسی و تنظیم تراز دستگاه

- بررسی و تنظیم دقیق تمام غلتکها

- بازسازی یا تعویض غلتکهای فرسوده

توصیههای مهم برای نگهداری بهینه

برای اطمینان از عملکرد مناسب و طول عمر بالای دستگاه فرمینگ سینوسی، رعایت نکات زیر ضروری است:

- همیشه از قطعات یدکی اصلی و با کیفیت استفاده کنید.

- برنامه نگهداری پیشگیرانه را به طور منظم اجرا کنید.

- اپراتورها را برای استفاده صحیح از دستگاه آموزش دهید.

- از متخصصان مجرب برای تعمیرات تخصصی استفاده کنید.

- دستورالعملهای سازنده را به دقت مطالعه و رعایت کنید.

- از ورقهای با کیفیت و متناسب با مشخصات دستگاه استفاده کنید.

- از اعمال فشار بیش از حد به دستگاه و استفاده از ورقهای با ضخامت بیشتر از حد مجاز خودداری کنید.

- در صورت مشاهده صدای غیرعادی یا لرزش، سریعاً دستگاه را متوقف و بررسی کنید.

- محیط کار دستگاه را تمیز و خشک نگه دارید.

- به طور منظم غلتکها را از نظر سایش و آسیب بررسی کنید.

- سیستم روانکاری را همیشه در شرایط مطلوب نگه دارید.

- از تنظیمات صحیح دستگاه برای هر نوع ورق و ضخامت اطمینان حاصل کنید.

جنبههای اقتصادی تولید ورقهای سینوسی

هزینههای راهاندازی خط تولید

راهاندازی یک خط تولید ورق سینوسی نیازمند سرمایهگذاری اولیه قابل توجهی است. هزینههای اصلی شامل موارد زیر است:

- خرید دستگاه فرمینگ سینوسی: بین ۶۰۰ میلیون تا ۲.۵ میلیارد تومان (بسته به مدل، ظرفیت و کشور سازنده)

- سیستم تغذیه و دیکویلر: ۱۰۰ تا ۳۰۰ میلیون تومان

- تجهیزات جانبی (جرثقیل، لیفتراک و غیره): ۱۰۰ تا ۲۰۰ میلیون تومان

- فضای کارگاهی: اجاره یا خرید حداقل ۲۵۰ متر مربع فضا

- هزینههای نصب و راهاندازی: حدود ۵ تا ۱۰ درصد قیمت دستگاه

- آموزش پرسنل: ۱۵ تا ۴۰ میلیون تومان

- سرمایه در گردش برای خرید مواد اولیه: حداقل ۵۰۰ میلیون تومان

هزینههای جاری تولید

هزینههای جاری تولید ورقهای سینوسی شامل موارد زیر است:

- مواد اولیه (ورق فلزی): ۶۵ تا ۷۵ درصد هزینه تمام شده محصول

- هزینههای انرژی (برق): ۴ تا ۶ درصد هزینه تمام شده

- دستمزد نیروی انسانی: ۸ تا ۱۲ درصد هزینه تمام شده

- نگهداری و تعمیرات: ۳ تا ۵ درصد هزینه تمام شده

- استهلاک دستگاهها: ۴ تا ۶ درصد هزینه تمام شده

- سایر هزینهها (بیمه، مالیات، اجاره و غیره): ۵ تا ۱۰ درصد هزینه تمام شده

درآمدزایی و سودآوری

تولید ورقهای سینوسی میتواند یک کسب و کار سودآور باشد، به ویژه با توجه به تقاضای بالا برای این محصول در صنعت ساختمان و کاربردهای متنوع آن. عوامل موثر بر سودآوری عبارتند از:

- حجم تولید: هرچه حجم تولید بیشتر باشد، هزینههای ثابت سرشکن شده و سود بیشتر میشود.

- کیفیت محصول: محصولات با کیفیت بالاتر، قیمت فروش بیشتری دارند و میتوانند بازار بهتری پیدا کنند.

- تنوع محصول: تولید انواع مختلف ورق سینوسی با ابعاد، ضخامتها و رنگهای متفاوت، بازار بزرگتری را پوشش میدهد.

- ارزش افزوده: ارائه خدمات جانبی مانند برش سفارشی، رنگآمیزی، نصب و غیره میتواند ارزش افزوده ایجاد کند.

- مدیریت هزینهها: کنترل دقیق هزینهها، به ویژه هزینه مواد اولیه، تأثیر زیادی بر سودآوری دارد.

- بازاریابی و فروش: استراتژیهای بازاریابی موثر و شبکه فروش قوی، به افزایش فروش و سودآوری کمک میکند.

به طور میانگین، با فرض استفاده از حداکثر ظرفیت دستگاه و شرایط بازار مناسب، حاشیه سود خالص در این صنعت میتواند بین ۱۸ تا ۲۸ درصد باشد و بازگشت سرمایه اولیه معمولاً بین ۲ تا ۴ سال خواهد بود. البته این ارقام بسته به شرایط بازار، کیفیت مدیریت و سایر عوامل میتواند متغیر باشد.

بازار هدف و استراتژیهای بازاریابی

بازار هدف برای ورقهای سینوسی شامل موارد زیر است:

- پیمانکاران ساختمانی و شرکتهای ساخت و ساز

- معماران و طراحان داخلی

- سازندگان ویلاها و خانههای مسکونی

- فروشگاههای مصالح ساختمانی

- سازندگان سازههای موقت و نمایشگاهی

- تولیدکنندگان گلخانهها

- پروژههای عمرانی دولتی و خصوصی

- بازارهای صادراتی (کشورهای همسایه)

استراتژیهای بازاریابی موفق در این صنعت شامل موارد زیر است:

- تمرکز بر کیفیت و زیبایی محصول

- ارائه تنوع رنگی و ابعادی گسترده

- همکاری با معماران و طراحان برای معرفی محصولات

- ایجاد نمایشگاه دائمی محصولات

- حضور در نمایشگاههای تخصصی صنعت ساختمان

- بازاریابی دیجیتال و حضور قوی در فضای آنلاین

- ارائه خدمات مشاوره، طراحی و نصب

- ارائه گارانتی و خدمات پس از فروش

- تولید کاتالوگها و نمونههای با کیفیت برای معرفی محصولات

ملاحظات طراحی و تولید ورقهای سینوسی

طراحی موج سینوسی

طراحی دقیق موج سینوسی یکی از مهمترین عوامل در کیفیت نهایی محصول است. پارامترهای اصلی در طراحی موج سینوسی عبارتند از:

- ارتفاع موج: تأثیر مستقیمی بر مقاومت خمشی ورق دارد. ارتفاع بیشتر معمولاً به معنای مقاومت بیشتر است، اما میتواند باعث افزایش مصرف مواد و وزن نهایی شود.

- طول موج: فاصله بین دو نقطه متناظر از دو موج متوالی است. طول موج کوتاهتر معمولاً باعث افزایش سختی ورق میشود، اما شکلدهی آن دشوارتر است.

- شکل منحنی: میتواند سینوسی کامل یا ترکیبی از منحنیها باشد. شکل دقیق منحنی بر توزیع نیروها، آببندی و زیبایی ظاهری تأثیر میگذارد.

انتخاب مواد مناسب

انتخاب مواد مناسب برای تولید ورقهای سینوسی بسیار مهم است و به عوامل زیر بستگی دارد:

- کاربرد نهایی: برای کاربردهای خارجی، مقاومت در برابر خوردگی اهمیت بیشتری دارد.

- شرایط محیطی: در مناطق ساحلی یا صنعتی، نیاز به مقاومت بیشتر در برابر خوردگی است.

- بار وارده: برای سقفهای با دهانه بزرگ یا مناطق با بار برف سنگین، ورقهای ضخیمتر یا با مقاومت بالاتر نیاز است.

- زیبایی ظاهری: برای کاربردهای تزئینی، ورقهای رنگی یا با پوششهای خاص مناسبتر هستند.

مواد رایج برای تولید ورقهای سینوسی عبارتند از:

- فولاد گالوانیزه: مقرون به صرفه و با مقاومت خوب در برابر خوردگی

- فولاد رنگی: زیبایی بیشتر و مقاومت بهتر در برابر شرایط جوی

- آلومینیوم: سبک، مقاوم در برابر خوردگی و با طول عمر بالا

- فولاد ضد زنگ: مقاومت عالی در برابر خوردگی و طول عمر بسیار بالا، اما گرانتر

- مس: زیبایی خاص و طول عمر بالا، مناسب برای کاربردهای معماری خاص

- پلیکربنات و فایبرگلاس: برای کاربردهایی که نیاز به عبور نور است، مانند گلخانهها

کنترل کیفیت در تولید

کنترل کیفیت دقیق در تمام مراحل تولید ورقهای سینوسی ضروری است. موارد مهم در کنترل کیفیت عبارتند از:

- کنترل مواد اولیه: بررسی کیفیت، ضخامت و پوشش ورقهای ورودی

- کنترل ابعادی: اطمینان از دقت ابعادی موجها، عرض موثر و طول ورقها

- بررسی شکل موج: اطمینان از شکل صحیح و یکنواخت موجهای سینوسی

- کنترل پوشش: بررسی یکنواختی و چسبندگی پوششهای رنگی یا گالوانیزه

- آزمونهای مکانیکی: بررسی مقاومت خمشی، کششی و سایر خواص مکانیکی

- بررسی ظاهری: کنترل خراش، فرورفتگی و سایر عیوب ظاهری

بستهبندی و حمل و نقل

بستهبندی مناسب ورقهای سینوسی برای جلوگیری از آسیب در حین حمل و نقل و انبارداری بسیار مهم است:

- استفاده از محافظهای کناری برای جلوگیری از آسیب به لبههای ورق

- بستهبندی با فیلم پلاستیکی برای محافظت در برابر رطوبت و آلودگی

- استفاده از پالتهای مناسب برای حمل و نقل و انبارداری

- برچسبگذاری دقیق با اطلاعات محصول، ابعاد و دستورالعملهای حمل و نقل

- رعایت اصول صحیح بارگیری و تخلیه برای جلوگیری از تغییر شکل ورقها

سوالات متداول درباره دستگاه فرمینگ سینوسی

تفاوت اصلی دستگاه فرمینگ سینوسی با دستگاه فرمینگ ذوزنقهای چیست؟

تفاوت اصلی در شکل هندسی ورق تولیدی است. دستگاه فرمینگ سینوسی، ورقهایی با موجهای منحنی و سینوسی شکل تولید میکند، در حالی که دستگاه فرمینگ ذوزنقهای، ورقهایی با موجهای ذوزنقهای (خطوط صاف و زاویهدار) تولید میکند. دستگاه فرمینگ سینوسی معمولاً پیچیدهتر و گرانتر است، زیرا ایجاد منحنیهای سینوسی دقیق نیاز به طراحی و ساخت دقیقتر غلتکها دارد. ورقهای سینوسی زیبایی ظاهری بیشتری دارند و آببندی بهتری ایجاد میکنند، در حالی که ورقهای ذوزنقهای مقاومت خمشی بالاتری دارند و برای کاربردهای صنعتی مناسبترند.

هزینه تقریبی خرید دستگاه فرمینگ سینوسی چقدر است؟

قیمت دستگاه فرمینگ سینوسی بسته به مدل، ظرفیت تولید، میزان اتوماسیون، کشور سازنده و برند متفاوت است. به طور میانگین، قیمت این دستگاهها در ایران از ۶۰۰ میلیون تومان تا ۲.۵ میلیارد تومان متغیر است. دستگاههای سادهتر و نیمهاتوماتیک قیمت کمتری دارند، در حالی که دستگاههای پیشرفته با سیستم کنترل کامپیوتری، ظرفیت تولید بالا و قابلیت تنظیم پارامترهای موج سینوسی، قیمت بیشتری دارند. دستگاههای وارداتی از کشورهای اروپایی و ژاپن معمولاً گرانتر از دستگاههای چینی یا تولید داخل هستند. به طور کلی، دستگاههای فرمینگ سینوسی معمولاً ۱۵ تا ۲۵ درصد گرانتر از دستگاههای فرمینگ ذوزنقهای با ظرفیت مشابه هستند.

آیا تولید ورقهای سینوسی سودآور است؟

بله، تولید ورقهای سینوسی میتواند یک کسب و کار سودآور باشد. با توجه به کاربردهای متنوع این محصول در صنعت ساختمان و زیبایی ظاهری آن، تقاضای پایداری برای آن وجود دارد. ورقهای سینوسی معمولاً با قیمت بالاتری نسبت به ورقهای ذوزنقهای به فروش میرسند، زیرا هم تولید آنها پیچیدهتر است و هم ارزش زیباییشناختی بیشتری دارند. حاشیه سود خالص در این صنعت میتواند بین ۱۸ تا ۲۸ درصد باشد و بازگشت سرمایه اولیه معمولاً بین ۲ تا ۴ سال خواهد بود. البته سودآوری به عوامل متعددی از جمله حجم تولید، هزینههای جاری، قیمت مواد اولیه، کیفیت محصول، استراتژی بازاریابی و شرایط بازار بستگی دارد.

چه میزان فضا برای نصب دستگاه فرمینگ سینوسی نیاز است؟

برای نصب یک دستگاه فرمینگ سینوسی متوسط، به همراه سیستم تغذیه ورق (دیکویلر)، فضای کار اپراتور و فضای انبار محصول نهایی، معمولاً به حداقل ۲۵۰ متر مربع فضا نیاز است. خود دستگاه بسته به مدل و ظرفیت، از ۸×۲ متر تا ۱۸×۳ متر فضا اشغال میکند. علاوه بر این، باید فضایی برای انبار مواد اولیه، محصولات نهایی، تجهیزات جانبی مانند جرثقیل یا لیفتراک و دفتر اداری در نظر گرفت. توصیه میشود سقف کارگاه حداقل ۵ متر ارتفاع داشته باشد تا امکان استفاده از جرثقیل سقفی وجود داشته باشد. همچنین، باید دسترسی مناسب برای ورود و خروج کامیونها برای بارگیری و تخلیه وجود داشته باشد. دستگاههای فرمینگ سینوسی معمولاً کمی بزرگتر از دستگاههای فرمینگ ذوزنقهای با ظرفیت مشابه هستند، زیرا تعداد ایستگاههای رول فرمینگ در آنها بیشتر است.

آیا میتوان از یک دستگاه فرمینگ برای تولید هم پروفیل سینوسی و هم پروفیل ذوزنقهای استفاده کرد؟

معمولاً خیر، دستگاههای فرمینگ سینوسی و ذوزنقهای از نظر طراحی غلتکها و مکانیزم شکلدهی متفاوت هستند. برای تولید پروفیل سینوسی از غلتکهای با منحنی دقیق استفاده میشود، در حالی که برای تولید پروفیل ذوزنقهای به غلتکهای با لبههای صاف و زاویهدار نیاز است. البته برخی از سازندگان دستگاههای پیشرفته و مدولار را ارائه میدهند که با تعویض کامل مجموعه غلتکها و برخی تنظیمات، میتوانند هر دو نوع پروفیل را تولید کنند. این دستگاهها معمولاً گرانتر هستند و تعویض سیستم زمانبر و نیازمند تخصص است. در اکثر کارخانههای تولید ورقهای ساختمانی، برای هر نوع پروفیل یک دستگاه مجزا نصب میشود تا بتوانند به صورت همزمان محصولات متنوعی را تولید کنند.

مصرف برق دستگاه فرمینگ سینوسی چقدر است؟

مصرف برق دستگاه فرمینگ سینوسی بسته به مدل، ظرفیت تولید و میزان اتوماسیون متفاوت است. به طور میانگین، یک دستگاه متوسط بین ۷ تا ۲۰ کیلووات ساعت برق مصرف میکند. بخش عمده این مصرف مربوط به موتور اصلی دستگاه و سیستم هیدرولیک است. دستگاههای فرمینگ سینوسی معمولاً مصرف برق بیشتری نسبت به دستگاههای فرمینگ ذوزنقهای دارند، زیرا تعداد ایستگاههای رول فرمینگ در آنها بیشتر است و شکلدهی منحنیهای سینوسی نیاز به نیروی بیشتری دارد. علاوه بر دستگاه اصلی، سیستمهای جانبی مانند دیکویلر، سیستم برش و سیستم خروجی نیز مصرف برق دارند که باید در محاسبات در نظر گرفته شوند.

آیا دستگاه فرمینگ سینوسی برای کارگاههای کوچک مناسب است؟

دستگاه فرمینگ سینوسی به دلیل پیچیدگی بیشتر، هزینه بالاتر و نیاز به فضای بیشتر، معمولاً برای کارگاههای بسیار کوچک مناسب نیست. این دستگاهها بیشتر برای کارخانههای متوسط و بزرگ تولید مصالح ساختمانی مناسب هستند. با این حال، برخی از سازندگان، مدلهای کوچکتر و سادهتر دستگاه فرمینگ سینوسی را نیز تولید میکنند که میتوانند برای کارگاههای متوسط مناسب باشند. برای کارگاههای کوچک که قصد ورود به این حوزه را دارند، ممکن است شروع با یک دستگاه فرمینگ ذوزنقهای (که سادهتر و ارزانتر است) و سپس ارتقا به دستگاه فرمینگ سینوسی در آینده، گزینه بهتری باشد. همچنین، باید توجه داشت که بازار هدف ورقهای سینوسی معمولاً متفاوت از ورقهای ذوزنقهای است و نیاز به استراتژی بازاریابی متفاوتی دارد.

آیا تولید ورقهای سینوسی نیاز به مجوز خاصی دارد؟

بله، برای راهاندازی یک واحد تولید ورقهای سینوسی، معمولاً به مجوزهای صنعتی مانند جواز تأسیس و پروانه بهرهبرداری از وزارت صنعت، معدن و تجارت نیاز است. همچنین ممکن است به مجوزهای زیستمحیطی، ایمنی و بهداشت حرفهای نیز نیاز باشد. علاوه بر این، برای تولید محصولات استاندارد، رعایت استانداردهای ملی و بینالمللی مربوطه ضروری است و در برخی موارد، دریافت گواهینامه استاندارد الزامی است. ورقهای سینوسی معمولاً باید استانداردهای مربوط به مقاومت مکانیکی، مقاومت در برابر خوردگی، مقاومت در برابر آتش (در برخی کاربردها) و سایر ویژگیهای فنی را رعایت کنند. توصیه میشود قبل از سرمایهگذاری، در مورد مجوزهای لازم و استانداردهای مربوطه با مراجع ذیربط مشورت کنید.

نتیجهگیری

دستگاه فرمینگ سینوسی یکی از ماشینآلات تخصصی و پیشرفته در صنعت تولید مصالح ساختمانی است که با استفاده از فناوری رول فرمینگ، ورقهای فلزی تخت را به ورقهای موجدار با مقطع منحنی و سینوسی شکل تبدیل میکند. این ورقها به دلیل زیبایی ظاهری، آببندی عالی و توزیع یکنواخت نیروها، کاربردهای گستردهای در صنعت ساختمان دارند.

مزایای متعدد دستگاه فرمینگ سینوسی، از جمله تولید محصولات با زیبایی ظاهری بالا، آببندی عالی، انعطافپذیری در طراحی و قابلیت کار با مواد متنوع، آن را به گزینهای ایدهآل برای تولیدکنندگان مصالح ساختمانی با تمرکز بر کیفیت و زیبایی تبدیل کرده است.

در مقایسه با دستگاه فرمینگ ذوزنقهای، دستگاه فرمینگ سینوسی پیچیدهتر و گرانتر است، اما محصولات آن زیبایی ظاهری بیشتری دارند و آببندی بهتری ایجاد میکنند. ورقهای سینوسی بیشتر در ساختمانهای مسکونی، تجاری و کاربردهای تزئینی استفاده میشوند، در حالی که ورقهای ذوزنقهای بیشتر در سازههای صنعتی کاربرد دارند.

در انتخاب و خرید دستگاه فرمینگ سینوسی، توجه به عواملی چون کیفیت غلتکها، تعداد ایستگاههای رول فرمینگ، محدوده ضخامت ورق قابل استفاده، قابلیت تنظیم پارامترهای موج سینوسی، سیستم کنترل و اتوماسیون، سیستم برش، مصرف انرژی و خدمات پس از فروش ضروری است.

تولید ورقهای سینوسی میتواند یک کسب و کار سودآور باشد، به ویژه با توجه به ارزش افزوده بالاتر این محصولات نسبت به ورقهای ذوزنقهای. با این حال، راهاندازی یک خط تولید ورق سینوسی نیازمند سرمایهگذاری اولیه قابل توجهی است و موفقیت آن به عوامل متعددی از جمله کیفیت محصول، استراتژی بازاریابی و مدیریت هزینهها بستگی دارد.

در نهایت، با توجه به اهمیت روزافزون زیبایی و کارایی در صنعت ساختمان، دستگاه فرمینگ سینوسی و محصولات آن جایگاه ویژهای در بازار مصالح ساختمانی دارند و میتوانند پاسخگوی نیازهای متنوع معماران، طراحان و سازندگان باشند.